Material superduro - Superhard material

Un material superduro es un material con un valor de dureza superior a 40 gigapascales ( GPa ) cuando se mide mediante la prueba de dureza Vickers . Son sólidos prácticamente incompresibles con alta densidad de electrones y alta covalencia de enlace . Como resultado de sus propiedades únicas, estos materiales son de gran interés en muchas áreas industriales incluyendo, pero no limitado a, abrasivos , pulido y herramientas de corte , frenos de disco , y el desgaste de los recubrimientos resistentes y protectoras.

El diamante es el material más duro conocido hasta la fecha, con una dureza Vickers en el rango de 70-150 GPa. El diamante demuestra tanto una alta conductividad térmica como propiedades de aislamiento eléctrico , y se ha puesto mucha atención en encontrar aplicaciones prácticas de este material. Sin embargo, el diamante tiene varias limitaciones para aplicaciones industriales masivas, incluido su alto costo y oxidación a temperaturas superiores a 800 ° C. Además, el diamante se disuelve en hierro y forma carburos de hierro a altas temperaturas y, por lo tanto, es ineficaz para cortar materiales ferrosos, incluido el acero . Por lo tanto, la investigación reciente de materiales superduros se ha centrado en compuestos que serían térmica y químicamente más estables que el diamante puro.

La búsqueda de nuevos materiales superduros generalmente ha tomado dos caminos. En el primer enfoque, los investigadores emulan los enlaces de carbono covalentes direccionales y cortos del diamante combinando elementos ligeros como boro, carbono, nitrógeno y oxígeno. Este enfoque se hizo popular a fines de la década de 1980 con la exploración de compuestos ternarios de C 3 N 4 y BCN. El segundo enfoque para diseñar materiales superduros incorpora estos elementos más ligeros (B, C, N y O), pero también introduce metales de transición con densidades de electrones de valencia alta para proporcionar una alta incompresibilidad. De esta manera, los metales con altos módulos de volumen pero baja dureza se coordinan con pequeños átomos de formación covalente para producir materiales superduros. El carburo de tungsteno es una manifestación industrialmente relevante de este enfoque, aunque no se considera superduro. Alternativamente, los boruros combinados con metales de transición se han convertido en un área rica de investigación superdifícil y han llevado a descubrimientos como ReB 2 , OsB 2 y WB 4 .

Los materiales superduros se pueden clasificar generalmente en dos categorías: compuestos intrínsecos y compuestos extrínsecos. El grupo intrínseco incluye diamante , nitruro de boro cúbico (c-BN), nitruros de carbono y compuestos ternarios como BNC, que poseen una dureza innata. Por el contrario, los materiales extrínsecos son aquellos que tienen superdureza y otras propiedades mecánicas que están determinadas por su microestructura más que por su composición. Un ejemplo de material superduro extrínseco es el diamante nanocristalino conocido como nanovarillas de diamante agregado .

Definición y mecánica de la dureza.

La dureza de un material está directamente relacionada con su incompresibilidad, elasticidad y resistencia al cambio de forma. Un material superduro tiene un alto módulo de cizallamiento , un alto módulo de volumen y no se deforma plásticamente . Idealmente, los materiales superduros deberían tener una red isotrópica libre de defectos. Esto reduce en gran medida las deformaciones estructurales que pueden reducir la resistencia del material. Sin embargo, los defectos en realidad pueden fortalecer algunas estructuras covalentes. Tradicionalmente, las condiciones de alta presión y alta temperatura ( HPHT ) se han utilizado para sintetizar materiales superduros, pero las síntesis de materiales superduros recientes apuntan a utilizar menos energía y materiales de menor costo.

Históricamente, la dureza se definió primero como la capacidad de un material para rayar otro y se cuantificó mediante un número entero (a veces medio entero) de 0 a 10 en la escala de Mohs . Sin embargo, esta escala se encontró rápidamente demasiado discreta y no lineal. La medición de la dureza mecánica de los materiales cambió al uso de un nanoindentador (generalmente hecho de diamante) y la evaluación de los módulos de volumen, y se desarrollaron las escalas Brinell , Rockwell , Knoop y Vickers . Si bien la báscula Vickers es ampliamente aceptada como la prueba más común, persisten controversias sobre la carga de peso que se aplicará durante la prueba. Esto se debe a que los valores de dureza Vickers dependen de la carga. Una sangría hecha con 0.5N indicará un valor de dureza más alto que una sangría hecha con 50N. Este fenómeno se conoce como efecto del tamaño de la sangría (ISE). Por lo tanto, los valores de dureza no son significativos a menos que también se informe la carga. Algunos argumentan que los valores de dureza deben informarse consistentemente en la asintótica (región de alta carga), ya que esta es una representación más estandarizada de la dureza de un material.

| Material | Dureza Vickers (GPa) |

|---|---|

| Diamante | 115 |

| c-BC 2 N | 76 |

| γ-Boro | 58 |

| c-BN | 48 |

| OsB 4 | 37 |

| B 4 C | 35 |

| WB 4 | ~ 30 |

| AlMgB 14 | 26,7 |

| ReB 2 | ~ 20 |

Los módulos de volumen, los módulos de corte y la elasticidad son los factores clave en el proceso de clasificación superduro. La incompresibilidad de un material se cuantifica mediante el módulo de volumen B, que mide la resistencia de un sólido a la compresión de volumen bajo tensión hidrostática como B = −Vdp / dV. Aquí V es el volumen, p es la presión y dp / dV es la derivada parcial de la presión con respecto al volumen. La prueba de módulo de volumen utiliza una herramienta de penetración para formar una deformación permanente en un material. El tamaño de la deformación depende de la resistencia del material a la compresión volumétrica realizada por la herramienta. Los elementos con pequeños volúmenes molares y fuertes fuerzas interatómicas suelen tener altos módulos de volumen. Los módulos de volumen fue la primera prueba importante de dureza y originalmente se demostró que estaba correlacionada con el volumen molar (V m ) y la energía cohesiva (E c ) como B ~ E c / V m Se creía que el módulo de volumen era una medida directa de la potencia de un material. dureza, pero esto ya no sigue siendo la escuela de pensamiento dominante. Por ejemplo, algunos metales alcalinos y nobles (Pd, Ag) tienen una relación anormalmente alta entre el módulo volumétrico y la dureza Vickers de Brinell. A principios de la década de 2000, se encontró una relación directa entre el módulo de volumen y la densidad de electrones de valencia, ya que cuantos más electrones estaban presentes, mayores eran las repulsiones dentro de la estructura. El módulo volumétrico todavía se utiliza como medida preliminar de un material como superduro, pero ahora se sabe que deben tenerse en cuenta otras propiedades.

A diferencia del módulo de volumen, el módulo de cizallamiento mide la resistencia al cambio de forma a un volumen constante, teniendo en cuenta el plano cristalino y la dirección del cizallamiento. El módulo de cortante G se define como la relación entre el esfuerzo cortante y la deformación cortante: G = tensión / deformación = F · L / (A · dx), donde F es la fuerza aplicada, A es el área sobre la que actúa la fuerza, dx es el desplazamiento resultante y L es la longitud inicial. Cuanto mayor sea el módulo de corte, mayor será la capacidad de un material para resistir las fuerzas de corte. Por lo tanto, el módulo de corte es una medida de rigidez. El módulo de corte está relacionado con el módulo de volumen como 3 / G = 2B (1 - 2v) (1 + v) , donde v es la relación de Poisson, que normalmente es ~ 0,1 en materiales covalentes. Si un material contiene enlaces altamente direccionales, el módulo de corte aumentará y dará una relación de Poisson baja.

Un material también se considera duro si resiste la deformación plástica. Si un material tiene enlaces covalentes cortos, es menos probable que ocurran dislocaciones atómicas que conducen a la deformación plástica que en materiales con enlaces deslocalizados más largos. Si un material contiene muchos enlaces deslocalizados, es probable que sea blando. Algo relacionado con la dureza es otra propiedad mecánica, la tenacidad a la fractura , que es la capacidad de un material para resistir la rotura por impacto fuerte (tenga en cuenta que este concepto es distinto de la noción de tenacidad ). Un material superduro no es necesariamente "superduro". Por ejemplo, la tenacidad a la fractura del diamante es de aproximadamente 7-10 MPa · m 1/2 , que es alta en comparación con otras piedras preciosas y materiales cerámicos, pero mala en comparación con muchos metales y aleaciones; los aceros y aleaciones de aluminio comunes tienen valores de tenacidad de menos 5 veces mayor.

Se deben tener en cuenta varias propiedades al evaluar un material como (super) duro. Mientras que los materiales duros tienen altos módulos de volumen, un alto módulo de volumen no significa que un material sea duro. También se deben considerar las características inelásticas, y el módulo de cizallamiento podría incluso proporcionar una mejor correlación con la dureza que el módulo de volumen. Los materiales covalentes generalmente tienen altas constantes de fuerza de unión-flexión y altos módulos de cizallamiento y es más probable que den estructuras superduras que, por ejemplo, los sólidos iónicos.

Diamante

El diamante es un alótropo del carbono en el que los átomos están dispuestos en una versión modificada de la estructura cúbica centrada en las caras ( fcc ) conocida como " diamante cúbico ". Es conocido por su dureza (ver tabla anterior) e incompresibilidad y está destinado a algunas aplicaciones ópticas y eléctricas potenciales. Las propiedades de los diamantes naturales individuales o del carbonado varían demasiado para fines industriales y, por lo tanto, el diamante sintético se convirtió en un foco de investigación importante.

Diamante sintético

La síntesis de diamante a alta presión en 1953 en Suecia y en 1954 en los Estados Unidos, que fue posible gracias al desarrollo de nuevos aparatos y técnicas, se convirtió en un hito en la síntesis de materiales superduros artificiales. La síntesis mostró claramente el potencial de las aplicaciones de alta presión para fines industriales y estimuló un interés creciente en el campo. Cuatro años después de la primera síntesis de diamante artificial, se obtuvo nitruro de boro cúbico c-BN y resultó ser el segundo sólido más duro.

El diamante sintético puede existir como un único cristal continuo o como pequeños policristales interconectados a través de los límites de los granos. La separación espacial inherente de estas subunidades provoca la formación de granos, que son visibles a simple vista debido a las propiedades de absorción y dispersión de la luz del material.

La dureza del diamante sintético (70-150 GPa) depende en gran medida de la pureza relativa del cristal en sí. Cuanto más perfecta es la estructura del cristal, más duro se vuelve el diamante. Se ha informado que los monocristales HPHT y los agregados de diamantes nanocristalinos ( nanobarras de diamantes agregados ) pueden ser más duros que el diamante natural.

Históricamente, se pensó que el diamante sintético debería ser estructuralmente perfecto para ser útil. Esto se debe a que el diamante se prefirió principalmente por sus cualidades estéticas, y los pequeños defectos en la estructura y la composición eran visibles a simple vista. Si bien esto es cierto, las propiedades asociadas con estos pequeños cambios han dado lugar a nuevas e interesantes aplicaciones potenciales del diamante sintético. Por ejemplo, el dopaje con nitrógeno puede mejorar la resistencia mecánica del diamante, y el dopaje fuerte con boro (varios porcentajes atómicos) lo convierte en un superconductor .

En 2014, los investigadores informaron sobre la síntesis de diamantes nano-maclados con valores de dureza Vickers de hasta 200 GPa. Los autores atribuyen la dureza sin precedentes al efecto Hall-Petch, que predice que las características microestructurales más pequeñas pueden conducir a una dureza mejorada debido a una mayor densidad de límites que detienen las dislocaciones. Logran gemelos con un espesor promedio de 5 nm utilizando un precursor de nanopartículas de carbón de cebolla sometidas a alta temperatura y presión. También alcanzan simultáneamente una temperatura de oxidación 200 ° C más alta que la del diamante natural. Una mayor estabilidad térmica es relevante para aplicaciones industriales como herramientas de corte, donde las altas temperaturas pueden conducir a una rápida degradación del diamante.

Carbono amorfo denso

Una forma densa AM-III de carbono amorfo transparente tiene una dureza Vickers de 113 GPa. Este fullereno tratado térmicamente es actualmente el material amorfo más duro.

Nitruro de boro cúbico

Historia

El nitruro de boro cúbico o c-BN fue sintetizado por primera vez en 1957 por Robert H. Wentorf en General Electric, poco después de la síntesis del diamante. El proceso general para la síntesis de c-BN es la disolución de nitruro de boro hexagonal (h-BN) en un disolvente-catalizador, generalmente metales alcalinos o alcalinotérreos o sus nitruros , seguido de la nucleación espontánea de c-BN a alta presión, alta temperatura (HPHT) condiciones. El rendimiento de c-BN es menor y sustancialmente más lento en comparación con la ruta sintética del diamante debido a los complicados pasos intermedios. Su insolubilidad en hierro y otras aleaciones metálicas lo hace más útil para algunas aplicaciones industriales que el diamante.

El nitruro de boro cúbico puro es transparente o ligeramente ámbar. Se pueden producir diferentes colores en función de defectos o exceso de boro (menos del 1%). Los defectos pueden producirse dopando catalizadores de disolvente (es decir, nitruros de Li, Ca o Mg) con Al, B, Ti o Si. Esto induce un cambio en la morfología y el color de los cristales de c-BN. El resultado son cristales más oscuros y más grandes (500 μm) con mejores formas y un mayor rendimiento.

Estructura y propiedades

El nitruro de boro cúbico adopta una estructura cristalina de esfalerita , que se puede construir reemplazando cada dos átomos de carbono en el diamante con un átomo de boro y un átomo de nitrógeno. El enlace corto BN (1,57 Å) está cerca de la longitud del enlace CC del diamante (1,54 Å), lo que da como resultado un enlace covalente fuerte entre los átomos de la misma manera que en el diamante. La ligera disminución de la covalencia de los enlaces BN en comparación con los enlaces CC reduce la dureza de ~ 100 GPa para el diamante a 48 GPa en c-BN. Como el diamante es menos estable que el grafito, c-BN es menos estable que h-BN, pero la tasa de conversión entre esas formas es insignificante a temperatura ambiente.

El nitruro de boro cúbico es insoluble en hierro, níquel y aleaciones relacionadas a altas temperaturas, pero se une bien a los metales debido a la formación de capas intermedias de boruros y nitruros metálicos. También es insoluble en la mayoría de los ácidos, pero es soluble en sales fundidas alcalinas y nitruros, como LiOH, KOH, NaOH / Na 2 CO 3 , NaNO 3 que se utilizan para grabar c-BN. Debido a su estabilidad con el calor y los metales, c-BN supera al diamante en aplicaciones mecánicas. La conductividad térmica de BN se encuentra entre las más altas de todos los aislantes eléctricos. Además, c-BN consta únicamente de elementos ligeros y tiene una baja capacidad de absorción de rayos X, capaz de reducir el fondo de absorción de rayos X.

Investigación y desarrollo

Debido a su gran robustez química y mecánica, el c-BN tiene una amplia aplicación como abrasivo, como en herramientas de corte y superficies resistentes al rayado. El nitruro de boro cúbico también es muy transparente a los rayos X. Esto, junto con su alta resistencia, permite tener recubrimientos muy delgados de c-BN en estructuras que pueden inspeccionarse mediante rayos X. Cada año se producen varios cientos de toneladas de c-BN en todo el mundo. Por modificación, Borazon, una marca estadounidense de c-BN, se utiliza en aplicaciones industriales para dar forma a herramientas, ya que puede soportar temperaturas superiores a 2000 ° C. Las muelas abrasivas recubiertas de nitruro de boro cúbico, denominadas muelas de borazón, se utilizan habitualmente en el mecanizado de metales ferrosos duros, hierros fundidos y superaleaciones a base de níquel y cobalto . Otras marcas, como Elbor y Cubonite, son comercializadas por proveedores rusos.

Los nuevos enfoques en la investigación se centran en mejorar las capacidades de presión de c-BN de los dispositivos utilizados para la síntesis de c-BN. En la actualidad, las capacidades para la producción de c-BN están restringidas a presiones de aproximadamente 6 GPa. El aumento del límite de presión permitirá la síntesis de monocristales más grandes que los de la presente síntesis catalítica. Sin embargo, se ha demostrado que el uso de disolventes en condiciones supercríticas para la síntesis de c-BN reduce los requisitos de presión. El alto costo de c-BN aún limita su aplicación, lo que motiva la búsqueda de otros materiales superduros.

Nitruro de carbono

La estructura del nitruro de carbono beta (β-C 3 N 4 ) fue propuesta por primera vez por Amy Liu y Marvin Cohen en 1989. Es isoestructural con Si 3 N 4 y se predijo que sería más duro que el diamante. La longitud de enlace calculada fue 1,47 Å, un 5% más corta que la longitud de enlace CC en el diamante. Cálculos posteriores indicaron que el módulo de cizallamiento es el 60% del del diamante y que el nitruro de carbono es menos duro que el c-BN.

A pesar de dos décadas de búsqueda de este compuesto, ninguna muestra sintética de C 3 N 4 ha validado las predicciones de dureza; esto se ha atribuido a la dificultad de síntesis y la inestabilidad del C 3 N 4 . El nitruro de carbono solo es estable a una presión superior a la de la transformación de grafito a diamante. Las condiciones de síntesis requerirían presiones extremadamente altas porque el carbono está coordinado en cuatro y seis veces. Además, el C 3 N 4 plantearía problemas de formación de carburo si se utilizara para mecanizar metales ferrosos. Aunque las publicaciones han informado de la preparación de C 3 N 4 a presiones más bajas que las indicadas, el C 3 N 4 sintético no demostró ser superduro.

Nitruro de carbono boro

Los tamaños atómicos similares de boro, carbono y nitrógeno, así como las estructuras similares de polimorfos de nitruro de carbono y boro, sugieren que podría ser posible sintetizar una fase similar al diamante que contenga los tres elementos. También es posible fabricar compuestos que contengan BCO, BON o BCON a alta presión, pero se esperaría que su síntesis requiriera una química compleja y, además, sus propiedades elásticas serían inferiores a las del diamante.

A partir de 1990 se ha puesto un gran interés en estudiar la posibilidad de sintetizar fases densas de BCN. Se espera que sean térmica y químicamente más estables que el diamante y más duros que el c-BN, por lo que serían excelentes materiales para el corte y pulido a alta velocidad de aleaciones ferrosas. Estas propiedades características se atribuyen a la estructura similar al diamante combinada con los enlaces σ sp3 entre el carbono y los heteroátomos. Las películas delgadas de BC x N y fueron sintetizadas por deposición química de vapor en 1972. Sin embargo, los datos sobre el intento de síntesis de fases densas de BCN reportados por diferentes autores han sido contradictorios. No está claro si los productos de síntesis son soluciones sólidas similares al diamante entre carbono y nitruro de boro o simplemente mezclas mecánicas de diamante altamente disperso y c-BN. En 2001, se sintetizó un c-BC 2 N con estructura de diamante a presiones> 18 GPa y temperaturas> 2200 K mediante una transición de fase de estado sólido directo de tipo grafito (BN) 0,48 C 0,52 . Las durezas Vickers y Knoop reportadas fueron intermedias entre el diamante y el c-BN, lo que convierte a la nueva fase en el segundo material más duro conocido. Las fases ternarias B – C – N también se pueden hacer usando síntesis de choque-compresión. Se sugirió además extender el sistema B – C – N a compuestos cuaternarios con silicio incluido.

Boruros metálicos

A diferencia de los sistemas basados en carbono, los boruros metálicos se pueden sintetizar fácilmente en grandes cantidades en condiciones ambientales, una importante ventaja tecnológica. La mayoría de los boruros metálicos son duros; sin embargo, algunos destacan entre ellos por sus durezas particularmente elevadas (por ejemplo, WB 4 , RuB 2 , OsB 2 y ReB 2 ). Estos boruros metálicos siguen siendo metales y no semiconductores o aislantes (como lo indica su alta densidad electrónica de estados en el Nivel Fermi ); sin embargo, la unión covalente adicional de BB y MB (M = metal) conduce a una alta dureza. Los metales pesados densos , como osmio , renio , tungsteno , etc., son particularmente aptos para formar boruros duros debido a sus altas densidades de electrones, pequeños radios atómicos, altos módulos de volumen y capacidad para unirse fuertemente con boro.

Diboruro de osmio

El diboruro de osmio (OsB 2 ) tiene un alto módulo de volumen de 395 GPa y, por lo tanto, se considera un material superduro candidato, pero la dureza Vickers máxima alcanzada es 37 GPa, ligeramente por debajo del límite de superdureza de 40 GPa. Una forma común de sintetizar OsB 2 es mediante una reacción de metátesis en estado sólido que contiene una mezcla 2: 3 de OsCl 3 : MgB 2 . Después de que el producto de MgCl 2 se elimina por lavado, la difracción de rayos X indica productos de OsB 2 , OsB y Os. Calentar este producto a 1000 ° C durante tres días produce un producto cristalino de OsB 2 puro . OsB 2 tiene una estructura ortorrómbica ( grupo espacial P mmn ) con dos planos de átomos de osmio separados por una capa no plana de átomos de boro coordinados hexagonalmente; los parámetros de la red son a = 4.684 Å, b = 2.872 Å yc = 4.096 Å. La dirección b del cristal es la más comprimible y la dirección c es la menos comprimible. Esto puede explicarse por la estructura ortorrómbica. Al mirar los átomos de boro y de osmio en un y b direcciones, que están dispuestos de manera que se compensa el uno del otro. Por lo tanto, cuando se comprimen, no se empujan uno contra el otro. La repulsión electrostática es la fuerza que maximiza la incompresibilidad de los materiales, por lo que en este caso no se aprovecha al máximo la repulsión electrostática. Cuando se comprimen en la dirección c , los átomos de osmio y boro están casi directamente alineados entre sí y, por lo tanto, la repulsión electrostática es alta, lo que hace que la dirección c sea la menos compresible. Este modelo implica que si el boro se distribuye de manera más uniforme a lo largo de la red, la incompresibilidad podría ser mayor. La difracción por retrodispersión de electrones junto con las mediciones de dureza revela que en el plano (010), el cristal es 54% más duro en la dirección <100> que en la dirección <001>. Esto se ve al observar la longitud de la hendidura a lo largo de una determinada dirección (en relación con las hendiduras hechas con una prueba de dureza Vickers). Junto con la alineación de los átomos, esto también se debe a los enlaces BB covalentes cortos (1,80 Å) en la dirección <100>, que están ausentes en la dirección <001> (BB = 4,10 Å).

Boruros de renio

El renio fue elegido como candidato para los boruros de metales superduros debido a sus deseables características físicas y químicas. Tiene una alta densidad de electrones, un pequeño radio atómico y un alto módulo de volumen. Cuando se combina con boro, forma un cristal con un enlace altamente covalente que le permite ser incompresible y potencialmente muy duro. Se ha investigado una amplia gama de boruros de renio, incluidos Re 3 B, Re 7 B 3 , Re 2 B, ReB, Re 2 B 3 , Re 3 B 7 , Re 2 B 5 , ReB 3 y ReB 2 . Cada uno de estos materiales tiene su propio conjunto de propiedades y características. Algunos se muestran prometedores como superconductores y algunos tienen propiedades elásticas y electrónicas únicas, pero el más relevante para los materiales superduros es ReB 2 .

El diboruro de renio (ReB 2 ) es un compuesto refractario que se sintetizó por primera vez en la década de 1960, utilizando hornos de fusión por arco , fusión por zona o de zona flotante óptica. Un ejemplo de síntesis de este material es el método del fundente, que se realiza colocando renio metálico y boro amorfo en un crisol de alúmina con exceso de aluminio. Esto se puede ejecutar con una proporción de 1: 2: 50 para Re: B: Al, con el exceso de aluminio como medio de crecimiento. El crisol se coloca en un tubo de alúmina, se inserta en un horno calentado resistivamente con gas argón que fluye y se sinteriza a 1.400 ° C durante varias horas. Después de enfriar, el aluminio se disuelve en NaOH. Cada ruta de síntesis de ReB 2 tiene sus propios inconvenientes, y esta da pequeñas inclusiones de aluminio incorporadas en la red cristalina.

El diboruro de renio tiene un punto de fusión muy alto cercano a los 2.400 ° C y una estructura cristalina en capas altamente anisotrópica. Su simetría es hexagonal (grupo espacial P6 3 mc ) u ortorrómbica (C mcm ) dependiendo de la fase. Allí, las capas compactas de Re se alternan con capas de boro triangulares fruncidas a lo largo del plano (001). Esto se puede ver arriba en el ejemplo del diboruro de osmio. La densidad de estados para ReB 2 tiene uno de los valores más bajos entre los boruros metálicos, lo que indica un fuerte enlace covalente y una alta dureza.

Debido a la naturaleza anisotrópica de este material, la dureza depende de la orientación del cristal. El plano (002) contiene el carácter más covalente y exhibe un valor máximo de dureza Vickers de 40,5 GPa, mientras que los planos perpendiculares eran un 6% más bajos a 38,1 GPa. Estos valores disminuyen con el aumento de la carga, estableciéndose en alrededor de 28 GPa cada uno. Se encontró que los valores de nanoindentación eran 36,4 GPa y 34,0 GPa para los planos (002) y perpendiculares, respectivamente. Los valores de dureza dependen de la pureza y composición del material (cuanto más boro, más duro es el boruro) y los valores anteriores son para una relación Re: B de aproximadamente 1,00: 1,85. El diboruro de renio también tiene un módulo de volumen informado de 383 GPa y un módulo de cizallamiento de 273 GPa. La dureza del diboruro de renio y la mayoría de los otros materiales también depende de la carga durante la prueba. Los valores anteriores de aproximadamente 40 GPa se midieron todos con una carga efectiva de 0,5-1 N. Con una carga tan baja, los valores de dureza también se sobreestiman para otros materiales, por ejemplo, supera los 100 GPa para c-BN. Otros investigadores, aunque habían reproducido la alta dureza ReB 2 a baja carga, informaron valores mucho más bajos de 19–17 GPa a una carga más convencional de 3–49 N, lo que hace que ReB 2 sea un material duro, pero no superduro.

El diboruro de renio exhibe una conductividad metálica que aumenta a medida que disminuye la temperatura y puede explicarse por una densidad de estados distinta de cero debido a la superposición d y p del renio y el boro, respectivamente. En este punto, es el único material superduro con comportamiento metálico. El material también presenta una estabilidad térmica relativamente alta. Dependiendo del método de calentamiento, mantendrá su masa hasta temperaturas de 600–800 ° C, y cualquier caída se debe a la pérdida de agua absorbida. Entonces se puede observar una pequeña pérdida de masa a temperaturas cercanas a los 1000 ° C. Funciona mejor cuando se utiliza una rampa de calor más lenta. Parte de esta pequeña caída a alrededor de 1000 ° C se explica por la formación de una capa opaca de B 2 O 3 en la superficie a medida que el boro se lixivia del sólido, que sirve como capa protectora, reduciendo así la pérdida adicional de boro. Esto se puede disolver fácilmente con metanol para restaurar el material a su estado natural brillante.

Borides de tungsteno

El descubrimiento del tetraboruro de tungsteno superduro es una prueba más del prometedor enfoque de diseño de unir covalentemente metales de transición incompresibles con boro. Si bien WB 4 se sintetizó e identificó por primera vez como el boruro de tungsteno más alto en 1966, solo se reconoció como un material superduro de bajo costo en 2011.

Curiosamente, los boruros inferiores de tungsteno, como el diboruro de tungsteno, no son superduros. Un mayor contenido de boro conduce a una mayor dureza debido a la mayor densidad de enlaces cortos, covalentes boro-boro y boro-metal. Sin embargo, los investigadores han podido empujar a WB 2 al régimen superduro a través de adiciones minoritarias de otros metales de transición como el niobio y el tantalio en la estructura cristalina. Este mecanismo de mejora de la dureza se denomina fortalecimiento de la solución sólida y surge porque se incorporan átomos de diferentes tamaños en la red principal para impedir el movimiento de dislocación.

Boruro de magnesio y aluminio

El boruro de aluminio y magnesio o BAM es un compuesto químico de aluminio , magnesio y boro . Mientras que su fórmula nominal es AlMgB 14 , la composición química se acerca más a Al 0,75 Mg 0,75 B 14 . Es una aleación cerámica de alta resistencia al desgaste y de bajo coeficiente de fricción por deslizamiento.

Otros materiales superduros ricos en boro

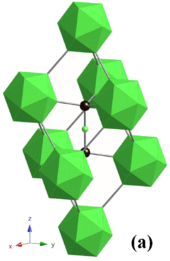

Otros compuestos ricos en boro duro incluyen B 4 C y B 6 O. El aB 4 C amorfo tiene una dureza de aproximadamente 50 GPa, que está en el rango de superdureza. Puede considerarse que consta de cristales de boro similares a icosaedros incrustados en un medio amorfo. Sin embargo, al estudiar la forma cristalina de B 4 C, la dureza es de solo 30 GPa. Esta forma cristalina tiene la misma estequiometría que B 13 C 3 , que consiste en icosaedros de boro conectados por átomos de boro y carbono. El subóxido de boro (B 6 O) tiene una dureza de aproximadamente 35 GPa. Su estructura contiene ocho unidades de icosaedros B 12 , que se encuentran en los vértices de una celda unitaria romboédrica. Hay dos átomos de oxígeno ubicados a lo largo de la dirección romboédrica (111).

Materiales superduros nanoestructurados

Los materiales nano-superduros entran en la categoría extrínseca de materiales superduros. Debido a que los defectos moleculares afectan las propiedades superduras de los materiales a granel, es obvio que la microestructura de los materiales superduros confiere a los materiales sus propiedades únicas. El enfoque en la síntesis de nano materiales superduros se centra en minimizar las microfisuras que se producen dentro de la estructura a través del endurecimiento de los límites del grano. La eliminación de microgrietas puede fortalecer el material de 3 a 7 veces su resistencia original. El fortalecimiento de los límites de grano se describe mediante la ecuación de Hall-Petch

Aquí σ c es el esfuerzo crítico de fractura, d el tamaño del cristalito y σ 0 y k gb son constantes.

Si un material es frágil, su resistencia depende principalmente de la resistencia a la formación de microfisuras. La tensión crítica que provoca el crecimiento de una microfisura de tamaño a 0 viene dada por una fórmula general

Aquí E es el módulo de Young , k la fisura es una constante que depende de la naturaleza y la forma de la microfisura y del esfuerzo aplicado y γ s la energía cohesiva de la superficie.

La dureza promedio de un material disminuye con d (tamaño de cristalito) disminuyendo por debajo de 10 nm. Se han propuesto muchos mecanismos para el deslizamiento de los límites del grano y, por lo tanto, el ablandamiento del material, pero aún no se comprenden los detalles. Además del fortalecimiento de los límites de grano, se ha prestado mucha atención a la construcción de microheteroestructuras o nanoestructuras de dos materiales con diferencias muy grandes en los módulos elásticos. Las heteroestructuras se propusieron por primera vez en 1970 y contenían capas delgadas tan ordenadas que teóricamente no podrían separarse por medios mecánicos. Se creía que estas heteroestructuras altamente ordenadas eran más fuertes que las mezclas simples. Esta teoría se confirmó con estructuras de Al / Cu y Al / Ag. Después de la formación de Al / Cu y Al / Ag, la investigación se extendió a sistemas multicapa que incluyen Cu / Ni, TiN / VN, W / WN, Hf / HfN y más. En todos los casos, la disminución del período de celosía aumentó la dureza. Una forma común de un material nanoestructurado son las nanovarillas de diamante agregadas , que son más duras que el diamante a granel y actualmente es el material más duro (~ 150 GPa) conocido.

Ver también

- Nitruro de carbono beta

- Borazon : nombre comercial de una forma cúbica de nitruro de boro (cBN)

- Tetraboruro de hierro

- Lonsdaleita - Alótropo de celosía hexagonal de carbono

- Boruro de magnesio y aluminio