Deposición de láser pulsado - Pulsed laser deposition

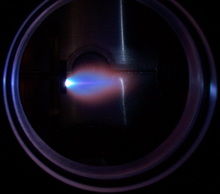

La deposición por láser pulsado ( PLD ) es una técnica de deposición física de vapor (PVD) en la que un rayo láser pulsado de alta potencia se enfoca dentro de una cámara de vacío para golpear un objetivo del material que se va a depositar. Este material se vaporiza desde el objetivo (en una columna de plasma) que lo deposita como una película delgada sobre un sustrato (como una oblea de silicio frente al objetivo). Este proceso puede ocurrir en vacío ultra alto o en presencia de un gas de fondo, como el oxígeno, que se usa comúnmente al depositar óxidos para oxigenar completamente las películas depositadas.

Si bien la configuración básica es simple en relación con muchas otras técnicas de deposición, los fenómenos físicos de la interacción láser-objetivo y el crecimiento de la película son bastante complejos (consulte el proceso a continuación). Cuando el pulso láser es absorbido por el objetivo, la energía se convierte primero en excitación electrónica y luego en energía térmica, química y mecánica, lo que resulta en evaporación, ablación , formación de plasma e incluso exfoliación . Las especies expulsadas se expanden hacia el vacío circundante en forma de una pluma que contiene muchas especies energéticas, incluidos átomos , moléculas , electrones , iones , grupos, partículas y glóbulos fundidos, antes de depositarse sobre el sustrato típicamente caliente.

Proceso

Los mecanismos detallados de PLD son muy complejos, incluido el proceso de ablación del material objetivo por irradiación láser , el desarrollo de una pluma de plasma con iones, electrones y neutros de alta energía y el crecimiento cristalino de la película en el sustrato calentado. El proceso de PLD generalmente se puede dividir en cuatro etapas:

- Absorción láser en la superficie del objetivo y ablación con láser del material objetivo y creación de un plasma

- Dinámica del plasma

- Deposición del material de ablación sobre el sustrato

- Nucleación y crecimiento de la película en la superficie del sustrato.

Cada uno de estos pasos es crucial para la cristalinidad, uniformidad y estequiometría de la película resultante. Los métodos más utilizados para modelar el proceso PLD son las técnicas de Monte Carlo .

Ablación láser del material objetivo y creación de un plasma.

La ablación del material objetivo por irradiación con láser y la creación de plasma son procesos muy complejos. La eliminación de átomos del material a granel se realiza mediante la vaporización de la masa en la región de la superficie en un estado de desequilibrio. En esto, el pulso de láser incidente penetra en la superficie del material dentro de la profundidad de penetración. Esta dimensión depende de la longitud de onda del láser y del índice de refracción del material objetivo a la longitud de onda del láser aplicada y normalmente está en la región de 10 nm para la mayoría de los materiales. El fuerte campo eléctrico generado por la luz láser es lo suficientemente fuerte como para eliminar los electrones del material a granel del volumen penetrado. Este proceso ocurre dentro de los 10 ps de un pulso láser ns y es causado por procesos no lineales como la ionización multifotónica que se ve reforzada por grietas microscópicas en la superficie, huecos y nódulos, que aumentan el campo eléctrico. Los electrones libres oscilan dentro del campo electromagnético de la luz láser y pueden chocar con los átomos del material a granel, transfiriendo así parte de su energía a la red del material objetivo dentro de la región de la superficie. A continuación, se calienta la superficie del objetivo y se vaporiza el material.

Dinámica del plasma

En la segunda etapa, el material se expande en un plasma paralelo al vector normal de la superficie objetivo hacia el sustrato debido a la repulsión de Coulomb y al retroceso de la superficie objetivo. La distribución espacial de la pluma depende de la presión de fondo dentro de la cámara PLD. La densidad de la pluma se puede describir mediante una ley de cos n (x) con una forma similar a una curva gaussiana. La dependencia de la forma de la pluma de la presión se puede describir en tres etapas:

- La etapa de vacío, donde la pluma es muy estrecha y se dirige hacia adelante; casi no se produce dispersión con los gases de fondo.

- La región intermedia donde se puede observar una división de los iones de alta energía de las especies menos energéticas. Los datos de tiempo de vuelo (TOF) se pueden ajustar a un modelo de ondas de choque; sin embargo, también podrían ser posibles otros modelos.

- Región de alta presión donde encontramos una expansión más parecida a la difusión del material extirpado. Naturalmente, esta dispersión también depende de la masa del gas de fondo y puede influir en la estequiometría de la película depositada.

La consecuencia más importante de aumentar la presión de fondo es la desaceleración de las especies de alta energía en la pluma de plasma en expansión. Se ha demostrado que partículas con energías cinéticas alrededor de 50 eV pueden volver a rociar la película ya depositada sobre el sustrato. Esto da como resultado una tasa de deposición más baja y, además, puede dar como resultado un cambio en la estequiometría de la película.

Deposición del material de ablación sobre el sustrato

La tercera etapa es importante para determinar la calidad de las películas depositadas. Las especies de alta energía eliminadas del objetivo están bombardeando la superficie del sustrato y pueden causar daño a la superficie al expulsar átomos de la superficie, pero también provocando la formación de defectos en la película depositada. Las especies pulverizadas del sustrato y las partículas emitidas por el objetivo forman una región de colisión, que sirve como fuente de condensación de partículas. Cuando la tasa de condensación es lo suficientemente alta, se puede alcanzar un equilibrio térmico y la película crece sobre la superficie del sustrato a expensas del flujo directo de partículas de ablación y el equilibrio térmico obtenido.

Nucleación y crecimiento de la película en la superficie del sustrato.

El proceso de nucleación y la cinética de crecimiento de la película dependen de varios parámetros de crecimiento que incluyen:

- Parámetros del láser : varios factores como la fluencia del láser [Joule / cm 2 ], la energía del láser y el grado de ionización del material sometido a ablación afectarán la calidad de la película, la estequiometría y el flujo de deposición. Generalmente, la densidad de nucleación aumenta cuando aumenta el flujo de deposición.

- Temperatura de la superficie: la temperatura de la superficie tiene un gran efecto sobre la densidad de nucleación. Generalmente, la densidad de nucleación disminuye a medida que aumenta la temperatura. El calentamiento de la superficie puede implicar una placa calefactora o el uso de un láser de CO 2 .

- Superficie del sustrato: la formación de núcleos y el crecimiento pueden verse afectados por la preparación de la superficie (como el grabado químico), el corte incorrecto del sustrato y la rugosidad del sustrato.

- Presión de fondo : común en la deposición de óxido, se necesita un fondo de oxígeno para asegurar la transferencia estequiométrica del objetivo a la película. Si, por ejemplo, el fondo de oxígeno es demasiado bajo, la película crecerá por estequiometría, lo que afectará a la densidad de nucleación y la calidad de la película.

En PLD, se produce una gran sobresaturación en el sustrato durante la duración del pulso. El pulso dura alrededor de 10 a 40 microsegundos, dependiendo de los parámetros del láser. Esta alta sobresaturación provoca una densidad de nucleación muy grande en la superficie en comparación con la epitaxia de haz molecular o la deposición por pulverización catódica. Esta densidad de nucleación aumenta la suavidad de la película depositada.

En PLD, [dependiendo de los parámetros de deposición anteriores] son posibles tres modos de crecimiento:

- Crecimiento de flujo escalonado : todos los sustratos tienen un corte incorrecto asociado con el cristal. Estos cortes erróneos dan lugar a pasos atómicos en la superficie. En el crecimiento de flujo escalonado, los átomos aterrizan en la superficie y se difunden hasta un borde escalonado antes de que tengan la oportunidad de nuclear una isla de superficie. La superficie de crecimiento se ve como pasos que viajan a través de la superficie. Este modo de crecimiento se obtiene por deposición sobre un sustrato de alto corte incorrecto o depositando a temperaturas elevadas.

- Crecimiento capa por capa : en este modo de crecimiento, las islas se nuclean en la superficie hasta que se alcanza una densidad crítica de islas. A medida que se agrega más material, las islas continúan creciendo hasta que las islas comienzan a encontrarse entre sí. Esto se conoce como coalescencia. Una vez que se alcanza la coalescencia, la superficie tiene una gran densidad de picaduras. Cuando se agrega material adicional a la superficie, los átomos se difunden en estos pozos para completar la capa. Este proceso se repite para cada capa posterior.

- Crecimiento 3D : este modo es similar al crecimiento capa por capa, excepto que una vez que se forma una isla, se nucleará una isla adicional en la parte superior de la primera isla. Por lo tanto, el crecimiento no persiste capa por capa, y la superficie se vuelve áspera cada vez que se agrega material.

Historia

La deposición con láser pulsado es solo una de las muchas técnicas de deposición de películas delgadas. Otros métodos incluyen epitaxia de haz molecular (MBE), deposición química de vapor (CVD), deposición por pulverización catódica (RF, magnetrón y haz de iones). La historia del crecimiento de la película asistida por láser comenzó poco después de la realización técnica del primer láser en 1960 por Maiman. Smith y Turner utilizaron un láser de rubí para depositar las primeras películas delgadas en 1965, tres años después de que Breech y Cross estudiaran la vaporización láser y la excitación de átomos de superficies sólidas. Sin embargo, las películas depositadas eran todavía inferiores a las obtenidas mediante otras técnicas como la deposición química en fase de vapor y la epitaxia por haz molecular. A principios de la década de 1980, algunos grupos de investigación (principalmente en la antigua URSS) lograron resultados notables en la fabricación de estructuras de película delgada utilizando tecnología láser. El avance se produjo en 1987 cuando D. Dijkkamp, Xindi Wu y T. Venkatesan pudieron depositar con láser una película delgada de YBa 2 Cu 3 O 7 , un material superconductor de alta temperatura, que era de calidad superior a la de las películas depositadas con técnicas. Desde entonces, la técnica de deposición por láser pulsado se ha utilizado para fabricar películas cristalinas de alta calidad, como películas delgadas de granate dopadas para su uso como láseres de guía de ondas planas. Se ha demostrado la deposición de óxidos cerámicos, películas de nitruro, películas ferromagnéticas, multicapas metálicas y varias superredes. En la década de 1990, el desarrollo de nueva tecnología láser, como los láseres con alta tasa de repetición y duraciones de pulso cortas, convirtió a PLD en una herramienta muy competitiva para el crecimiento de películas delgadas y bien definidas con estequiometría compleja.

Aspectos técnicos

Hay muchos arreglos diferentes para construir una cámara de deposición para PLD. El material objetivo que es evaporado por el láser se encuentra normalmente como un disco giratorio unido a un soporte. Sin embargo, también se puede sinterizar en una varilla cilíndrica con movimiento de rotación y un movimiento de traslación hacia arriba y hacia abajo a lo largo de su eje. Esta configuración especial permite no solo la utilización de un pulso de gas reactivo sincronizado, sino también de una varilla objetivo multicomponente con la que se pueden crear películas de diferentes multicapas.

Algunos factores que influyen en la tasa de deposición:

- Material objetivo

- Energía de pulso del láser

- Tasa de repetición del láser

- Temperatura del sustrato

- Distancia del objetivo al sustrato

- Tipo de gas y presión en la cámara (oxígeno, argón, etc.)

Referencias

enlaces externos

- Introducción a la deposición por láser pulsado Introducción a la deposición por láser pulsado

- Laser-MBE: Deposición de láser pulsado bajo vacío ultra alto

- Pérez Taborda, Jaime Andrés; Caicedo, JC; Grisales, M .; Saldarriaga, W .; Riascos, H. (2015). "Efecto de la presión de deposición sobre las propiedades químicas, morfológicas y ópticas de los nitruros de Al binarios". Tecnología óptica y láser . 69 : 92-103. Código bibliográfico : 2015OptLT..69 ... 92P . doi : 10.1016 / j.optlastec.2014.12.009 . hdl : 10261/129916 .

- Una breve descripción del sistema de deposición por láser de pulso