Extrusión - Extrusion

La extrusión es un proceso utilizado para crear objetos de un perfil transversal fijo empujando material a través de un troquel de la sección transversal deseada. Sus dos principales ventajas sobre otros procesos de fabricación son su capacidad para crear secciones transversales muy complejas; y trabajar con materiales que son frágiles, porque el material sólo encuentra tensiones de compresión y cortante . También crea un excelente acabado superficial y proporciona una considerable libertad de forma en el proceso de diseño.

El dibujo es un proceso similar, utilizando la resistencia a la tracción del material para tirar de él a través del troquel. Limita la cantidad de cambio que se puede realizar en un paso, por lo que se limita a formas más simples y, por lo general, se necesitan múltiples etapas. El dibujo es la forma principal de producir alambre . También se suelen dibujar barras y tubos de metal .

La extrusión puede ser continua (teóricamente produciendo material indefinidamente largo) o semicontinua (produciendo muchas piezas). Se puede realizar con material frío o caliente. Los materiales comúnmente extruidos incluyen metales , polímeros , cerámica , hormigón , arcilla para modelar y productos alimenticios. Los productos de extrusión generalmente se denominan extruidos .

También denominado "rebordeado de orificios", las cavidades huecas dentro del material extruido no se pueden producir usando una boquilla de extrusión plana simple, porque no habría forma de soportar la barrera central de la boquilla. En cambio, el troquel asume la forma de un bloque con profundidad, comenzando primero con un perfil de forma que soporta la sección central. Luego, la forma del troquel cambia internamente a lo largo de su longitud hasta la forma final, con las piezas centrales suspendidas sostenidas desde la parte posterior del troquel. El material fluye alrededor de los soportes y fusibles para crear la forma cerrada deseada.

La extrusión de metales también puede aumentar su resistencia.

Historia

En 1797, Joseph Bramah patentó el primer proceso de extrusión para fabricar tubos con metales blandos. Implicaba precalentar el metal y luego forzarlo a través de un troquel a través de un émbolo manual. En 1820 Thomas Burr implementó ese proceso para tubería de plomo, con una prensa hidráulica (también inventada por Joseph Bramah). En ese momento el proceso se llamaba "squirting". En 1894, Alexander Dick amplió el proceso de extrusión a aleaciones de cobre y latón.

Proceso

El proceso comienza calentando el material de partida (para extrusión caliente o tibia). Luego se carga en el contenedor en la prensa. Se coloca un bloque ficticio detrás de él, donde el ariete presiona el material para sacarlo del troquel. Posteriormente se estira la extrusión para enderezarla. Si se requieren mejores propiedades, puede tratarse con calor o trabajar en frío .

La relación de extrusión se define como el área de la sección transversal inicial dividida por el área de la sección transversal de la extrusión final. Una de las principales ventajas del proceso de extrusión es que esta relación puede ser muy grande sin dejar de producir piezas de calidad.

Extrusión en caliente

La extrusión en caliente es un proceso de trabajo en caliente , lo que significa que se realiza por encima de la temperatura de recristalización del material para evitar que el material se endurezca y facilitar el empuje del material a través del troquel. La mayoría de las extrusiones en caliente se realizan en prensas hidráulicas horizontales que van desde 230 a 11.000 toneladas métricas (250 a 12.130 toneladas cortas). Las presiones varían de 30 a 700 MPa (4400 a 101,500 psi), por lo tanto, se requiere lubricación, que puede ser aceite o grafito para extrusiones a temperaturas más bajas, o polvo de vidrio para extrusiones a temperaturas más altas. La mayor desventaja de este proceso es su costo de maquinaria y su mantenimiento.

| Material | Temperatura [° C (° F)] |

|---|---|

| Magnesio | 350–450 (650–850) |

| Aluminio | 350–500 (650–900) |

| Cobre | 600-1100 (1200-2000) |

| Acero | 1200-1300 (2200-2400) |

| Titanio | 700-1200 (1300-2100) |

| Níquel | 1000-1200 (1900-2200) |

| Aleaciones refractarias | hasta 2000 (4000) |

El proceso de extrusión es generalmente económico cuando se producen entre varios kilogramos (libras) y muchas toneladas, dependiendo del material que se extruye. Hay un punto de cruce donde el perfilado se vuelve más económico. Por ejemplo, la laminación de algunos aceros resulta más económica si se producen más de 20.000 kg (50.000 lb).

- Troquel de extrusión en caliente de aluminio

Extrusión en frío

La extrusión en frío se realiza a temperatura ambiente o cerca de la temperatura ambiente. Las ventajas de esto sobre la extrusión en caliente son la falta de oxidación, mayor resistencia debido al trabajo en frío , tolerancias más estrechas, mejor acabado superficial y velocidades de extrusión rápidas si el material está sujeto a cortocircuito en caliente .

Los materiales que comúnmente se extruyen en frío incluyen: plomo , estaño , aluminio , cobre , circonio , titanio , molibdeno , berilio , vanadio , niobio y acero .

Ejemplos de productos producidos por este proceso son: tubos plegables, cajas de extintores , cilindros amortiguadores y tapas de engranajes .

Extrusión caliente

En marzo de 1956, se presentó una patente estadounidense para el "proceso de extrusión en caliente de metal". La patente US3156043 A describe que se pueden lograr una serie de ventajas importantes con la extrusión en caliente de metales y aleaciones ferrosos y no ferrosos si una palanquilla a extruir cambia sus propiedades físicas en respuesta a las fuerzas físicas al calentarse a una temperatura inferior el punto crítico de fusión. La extrusión en caliente se realiza por encima de la temperatura ambiente, pero por debajo de la temperatura de recristalización del material, las temperaturas varían de 800 a 1800 ° F (424 a 975 ° C). Por lo general, se usa para lograr el equilibrio adecuado de fuerzas requeridas, ductilidad y propiedades de extrusión final.

Extrusión por fricción

La extrusión por fricción se inventó en The Welding Institute en el Reino Unido y se patentó en 1991. Originalmente, se pensó principalmente como un método para la producción de microestructuras homogéneas y distribuciones de partículas en materiales compuestos de matriz metálica. La extrusión por fricción se diferencia de la extrusión convencional en que la carga (tocho u otro precursor) gira con respecto a la boquilla de extrusión. Se aplica una fuerza de extrusión para empujar la carga contra la matriz. En la práctica, la matriz o la carga pueden girar o pueden girar en sentido contrario. El movimiento giratorio relativo entre la carga y la matriz tiene varios efectos importantes en el proceso. Primero, el movimiento relativo en el plano de rotación conduce a grandes esfuerzos cortantes, por lo tanto, deformación plástica en la capa de carga en contacto con y cerca de la matriz. Esta deformación plástica se disipa mediante procesos de recuperación y recristalización que conducen a un calentamiento sustancial de la carga deformante. Debido al calentamiento por deformación, la extrusión por fricción generalmente no requiere el precalentamiento de la carga por medios auxiliares, lo que potencialmente da como resultado un proceso de mayor eficiencia energética. En segundo lugar, el nivel sustancial de deformación plástica en la región del movimiento giratorio relativo puede promover la soldadura en estado sólido de polvos u otros precursores finamente divididos, como escamas y virutas, consolidando efectivamente la carga (consolidación por fricción) antes de la extrusión.

Microextrusión

La microextrusión es un proceso de extrusión de microformado que se realiza en el rango submilimétrico. Al igual que la extrusión, el metal se empuja a través de un orificio de matriz, pero la sección transversal del producto resultante puede pasar por un cuadrado de 1 mm. Se han desarrollado varios procesos de microextrusión desde que se concibió el microformado en 1990. Se introdujo por primera vez la microextrusión hacia adelante (el pistón y la palanquilla se mueven en la misma dirección) y hacia atrás (el pistón y la palanquilla se mueven en la dirección opuesta), con la barra hacia adelante y la copa hacia atrás y la copa doble. métodos de extrusión que se desarrollan más tarde. Independientemente del método, uno de los mayores desafíos de la creación de una máquina de microextrusión exitosa es la fabricación de la matriz y el ariete. "El pequeño tamaño de la matriz y el ariete, junto con el estricto requisito de precisión, necesita procesos de fabricación adecuados". Además, como Fu y Chan señalaron en una revisión de tecnología de vanguardia de 2013, varios problemas aún deben resolverse antes de que la microextrusión y otras tecnologías de microformado puedan implementarse más ampliamente, incluida la carga de deformación y los defectos , la estabilidad del sistema de conformado, la mecánica. propiedades y otros efectos relacionados con el tamaño sobre la estructura y los límites de la cristalita (grano).

Equipo

Hay muchas variaciones diferentes de equipos de extrusión. Varían por cuatro características principales:

- Movimiento de la extrusión con relación al ariete. Si el troquel se mantiene estacionario y el ariete se mueve hacia él, se denomina "extrusión directa". Si el ariete se mantiene estacionario y la matriz se mueve hacia el ariete, se denomina "extrusión indirecta".

- La posición de la prensa, ya sea vertical u horizontal.

- El tipo de accionamiento, ya sea hidráulico o mecánico.

- El tipo de carga aplicada, ya sea convencional (variable) o hidrostática .

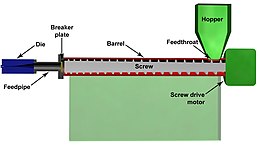

Un sinfín de tornillo simple o doble, accionado por un motor eléctrico, o un ariete, impulsado por presión hidráulica (a menudo utilizado para aleaciones de acero y titanio), presión de aceite (para aluminio) o en otros procesos especializados como rodillos dentro de un tambor perforado para la producción de muchos flujos simultáneos de material.

Las prensas de extrusión típicas cuestan más de $ 100,000, mientras que las matrices pueden costar hasta $ 2000.

Formando cavidades internas

Existen varios métodos para formar cavidades internas en extrusiones. Una forma es usar un tocho hueco y luego usar un mandril fijo o flotante . Un mandril fijo, también conocido como tipo alemán, significa que está integrado en el bloque falso y el vástago. Un mandril flotante, también conocido como tipo francés, flota en las ranuras del bloque falso y se alinea en la matriz durante la extrusión. Si se utiliza una palanquilla sólida como material de alimentación, primero debe ser perforada por el mandril antes de extrudir a través de la matriz. Se utiliza una prensa especial para controlar el mandril independientemente del ariete. La palanquilla sólida también se puede utilizar con una matriz de araña, una matriz de ojo de buey o una matriz de puente. Todos estos tipos de matrices incorporan el mandril en la matriz y tienen "patas" que mantienen el mandril en su lugar. Durante la extrusión, el metal se divide, fluye alrededor de las patas y luego se fusiona, dejando líneas de soldadura en el producto final.

Extrusión directa

La extrusión directa, también conocida como extrusión directa, es el proceso de extrusión más común. Funciona colocando la palanquilla en un recipiente de paredes gruesas. El tocho se empuja a través del troquel mediante un pistón o tornillo. Hay un bloque falso reutilizable entre el ariete y el tocho para mantenerlos separados. La principal desventaja de este proceso es que la fuerza requerida para extruir la palanquilla es mayor que la necesaria en el proceso de extrusión indirecta debido a las fuerzas de fricción introducidas por la necesidad de que la palanquilla recorra toda la longitud del recipiente. Debido a esto, la mayor fuerza requerida se encuentra al comienzo del proceso y disminuye lentamente a medida que se agota la palanquilla. Al final del tocho, la fuerza aumenta enormemente porque el tocho es delgado y el material debe fluir radialmente para salir del troquel. El extremo del tocho (llamado extremo trasero) no se usa por este motivo.

Extrusión indirecta

En la extrusión indirecta, también conocida como extrusión hacia atrás, la palanquilla y el contenedor se mueven juntos mientras la matriz está estacionaria. La matriz se mantiene en su lugar mediante un "vástago" que debe ser más largo que la longitud del recipiente. La longitud máxima de la extrusión depende en última instancia de la resistencia de la columna del vástago. Debido a que el tocho se mueve con el contenedor, se eliminan las fuerzas de fricción. Esto conduce a las siguientes ventajas:

- Una reducción de la fricción del 25 al 30%, lo que permite extruir palanquillas más grandes, aumentar la velocidad y una mayor capacidad para extruir secciones transversales más pequeñas.

- Hay menos tendencia a que las extrusiones se agrieten porque no se forma calor a partir de la fricción.

- El revestimiento del contenedor durará más debido a un menor desgaste.

- La palanquilla se usa de manera más uniforme, por lo que los defectos de extrusión y las zonas periféricas de grano grueso son menos probables.

Las desventajas son:

- Las impurezas y defectos en la superficie del tocho afectan la superficie de la extrusión. Estos defectos arruinan la pieza si es necesario anodizarla o la estética es importante. Para evitar esto, las palanquillas se pueden cepillar con alambre, mecanizar o limpiar químicamente antes de usarlas.

- Este proceso no es tan versátil como las extrusiones directas porque el área de la sección transversal está limitada por el tamaño máximo del vástago.

Extrusión hidrostática

En el proceso de extrusión hidrostática, la palanquilla está completamente rodeada por un líquido presurizado, excepto donde la palanquilla entra en contacto con la matriz. Este proceso se puede realizar en caliente, templado o frío, sin embargo la temperatura está limitada por la estabilidad del fluido utilizado. El proceso debe realizarse en un cilindro sellado para contener el medio hidrostático. El fluido se puede presurizar de dos formas:

- Extrusión de velocidad constante : se utiliza un pistón o émbolo para presurizar el fluido dentro del recipiente.

- Extrusión a presión constante : se utiliza una bomba, posiblemente con un intensificador de presión , para presurizar el fluido, que luego se bombea al recipiente.

Las ventajas de este proceso incluyen:

- La ausencia de fricción entre el contenedor y la palanquilla reduce los requisitos de fuerza. En última instancia, esto permite velocidades más rápidas, relaciones de reducción más altas y temperaturas de palanquilla más bajas.

- Por lo general, la ductilidad del material aumenta cuando se aplican altas presiones.

- Un flujo uniforme de material.

- Se pueden extruir palanquillas grandes y secciones transversales grandes.

- No quedan residuos de palanquilla en las paredes del contenedor.

Las desventajas son:

- Las palanquillas deben prepararse estrechando un extremo para que coincida con el ángulo de entrada de la matriz. Esto es necesario para formar un sello al comienzo del ciclo. Por lo general, es necesario mecanizar toda la palanquilla para eliminar cualquier defecto de la superficie.

- Contener el fluido a altas presiones puede resultar difícil.

- Se debe dejar un remanente de palanquilla o un tapón de un material más resistente al final de la extrusión para evitar una liberación repentina del fluido de extrusión.

Drives

La mayoría de las prensas de extrusión directa o indirecta modernas son accionadas hidráulicamente, pero todavía se utilizan algunas prensas mecánicas pequeñas. De las prensas hidráulicas hay dos tipos: prensas de aceite de accionamiento directo y accionamientos de agua por acumulador.

Las prensas de aceite de transmisión directa son las más comunes porque son confiables y robustas. Pueden entregar más de 35 MPa (5000 psi). Suministran una presión constante en todo el tocho. La desventaja es que son lentos, entre 50 y 200 mm / s (2-8 ips).

Los accionamientos de agua por acumulador son más caros y más grandes que las prensas de aceite de accionamiento directo, y pierden aproximadamente el 10% de su presión durante la carrera, pero son mucho más rápidas, hasta 380 mm / s (15 ips). Por eso se utilizan para la extrusión de acero. También se utilizan en materiales que deben calentarse a temperaturas muy altas por razones de seguridad.

Las prensas de extrusión hidrostática suelen utilizar aceite de ricino a una presión de hasta 1400 MPa (200 ksi). Se utiliza aceite de ricino porque tiene buena lubricidad y propiedades de alta presión.

Diseño de matrices

El diseño de un perfil de extrusión tiene un gran impacto en la facilidad con que se puede extrudir. El tamaño máximo de una extrusión se determina al encontrar el círculo más pequeño que se ajustará alrededor de la sección transversal, esto se llama círculo de circunscripción . Este diámetro, a su vez, controla el tamaño del troquel requerido, que en última instancia determina si la pieza encajará en una prensa determinada. Por ejemplo, una prensa más grande puede manejar círculos de circunscripción de 60 cm (24 pulgadas) de diámetro para aluminio y círculos de 55 cm (22 pulgadas) de diámetro para acero y titanio.

La complejidad de un perfil extruido se puede cuantificar aproximadamente calculando el factor de forma , que es la cantidad de área de superficie generada por unidad de masa de extrusión. Esto afecta el costo de las herramientas y la tasa de producción.

Las secciones más gruesas generalmente necesitan un tamaño de sección mayor. Para que el material fluya correctamente, las patas no deben ser más de diez veces más largas que su grosor. Si la sección transversal es asimétrica, las secciones adyacentes deben tener el mismo tamaño que sea posible. Deben evitarse las esquinas pronunciadas; para aluminio y magnesio, el radio mínimo debe ser de 0,4 mm (1/64 pulg.) y para esquinas de acero debe ser de 0,75 mm (0,030 pulg.) y los filetes deben ser de 3 mm (0,12 pulg.). La siguiente tabla enumera la sección transversal mínima y el espesor para varios materiales.

| Material | Sección transversal mínima [cm² (pulgadas cuadradas)] | Espesor mínimo [mm (pulg.)] |

|---|---|---|

| Aceros al carbono | 2,5 (0,40) | 3,00 (0,120) |

| Acero inoxidable | 3,0–4,5 (0,45–0,70) | 3,00–4,75 (0,120–0,187) |

| Titanio | 3,0 (0,50) | 3,80 (0,150) |

| Aluminio | <2,5 (0,40) | 0,70 (0,028) |

| Magnesio | <2,5 (0,40) | 1,00 (0,040) |

Materiales

Metal

Los metales que se extruyen comúnmente incluyen:

- El aluminio es el material que se extruye con mayor frecuencia. El aluminio puede extruirse en frío o en caliente. Si se extruye en caliente, se calienta de 575 a 1100 ° F (300 a 600 ° C). Los ejemplos de productos incluyen perfiles para rieles, marcos, rieles, montantes y disipadores de calor .

- El latón se utiliza para extruir varillas libres de corrosión, piezas de automóviles, accesorios de tuberías y piezas de ingeniería.

- Tubería, alambre, varillas, barras, tubos y electrodos de soldadura de cobre (1100 a 1825 ° F (600 a 1000 ° C)). A menudo se requieren más de 100 ksi (690 MPa) para extruir cobre.

- Tuberías, alambres, tubos y revestimiento de cables de plomo y estaño (máximo 300 ° C (575 ° F)). También se puede utilizar plomo fundido en lugar de palanquillas en prensas de extrusión verticales.

- Magnesio (575 a 1100 ° F (300 a 600 ° C)) partes de aeronaves y partes de la industria nuclear. El magnesio es tan extruible como el aluminio.

- Varillas, barras, tubos, componentes de hardware, accesorios y pasamanos de zinc (400 a 650 ° F (200 a 350 ° C)).

- Varillas y orugas de acero (1825 a 2375 ° F (1000 a 1300 ° C)). Por lo general , se extruye acero al carbono simple , perotambién se puede extruiracero de aleación y acero inoxidable .

- Componentes de aeronaves de titanio (1100 a 1825 ° F (600 a 1000 ° C)), incluidas las pistas de los asientos, los anillos del motor y otras partes estructurales.

Las aleaciones de magnesio y aluminio suelen tener un acabado superficial de 0,75 μm (30 μin) RMS o mejor. El titanio y el acero pueden alcanzar un valor eficaz de 3 micrómetros (120 μin).

En 1950, Ugine Séjournet, de Francia , inventó un proceso que utiliza vidrio como lubricante para extrudir acero. El proceso Ugine-Sejournet, o Sejournet, ahora se usa para otros materiales que tienen temperaturas de fusión más altas que el acero o que requieren un rango estrecho de temperaturas para extruir, como la aleación de platino-iridio utilizada para hacer estándares de masa de kilogramos . El proceso comienza calentando los materiales a la temperatura de extrusión y luego enrollando en polvo de vidrio. El vidrio se derrite y forma una película delgada, de 20 a 30 milésimas de pulgada (0,5 a 0,75 mm), para separarlo de las paredes de la cámara y permitir que actúe como lubricante. Se coloca un anillo de vidrio sólido grueso de 0,25 a 0,75 pulgadas (6 a 18 mm) en la cámara del troquel para lubricar la extrusión a medida que se fuerza a través del troquel. Una segunda ventaja de este anillo de vidrio es su capacidad para aislar el calor del tocho del troquel. La extrusión tendrá una capa de vidrio de 1 mil de espesor, que se puede quitar fácilmente una vez que se enfría.

Otro gran avance en la lubricación es el uso de revestimientos de fosfato. Con este proceso, junto con la lubricación del vidrio, el acero puede extruirse en frío. La capa de fosfato absorbe el vidrio líquido para ofrecer propiedades lubricantes aún mejores.

El plastico

La extrusión de plásticos comúnmente usa chips o gránulos de plástico, que generalmente se secan, para expulsar la humedad, en una tolva antes de ir al tornillo de alimentación. La resina polimérica se calienta hasta el estado fundido mediante una combinación de elementos calefactores y calentamiento por cizallamiento desde el tornillo de extrusión. El tornillo, o tornillos como el caso con extrusión de doble tornillo, fuerza la resina a través de un troquel, formando la resina en la forma deseada. El extruido se enfría y solidifica a medida que pasa a través de la matriz o el tanque de agua. Se utiliza un "arrastre de oruga" (llamado "extractor" en los EE. UU.) Para proporcionar tensión en la línea de extrusión, que es esencial para la calidad general del extruido. Los granuladores también pueden crear esta tensión al tirar de los hilos extruidos para cortarlos. El arrastre de la oruga debe proporcionar un tirón constante; de lo contrario, se producirán variaciones en las longitudes de corte o un producto distorsionado. En algunos casos (como los tubos reforzados con fibra), el extruido se extrae a través de una matriz muy larga, en un proceso llamado "pultrusión". La configuración de los tornillos interiores es una fuerza impulsora que depende de la aplicación. Los elementos de mezcla o los elementos de transporte se utilizan en varias formaciones. La extrusión es común en la aplicación de agregar colorante al plástico fundido, creando así un color personalizado específico.

Se utilizan una multitud de polímeros en la producción de tubos de plástico, tubos, varillas, rieles, sellos y láminas o películas.

Cerámico

La cerámica también se puede formar en formas mediante extrusión. La extrusión de terracota se utiliza para producir tuberías. Muchos ladrillos modernos también se fabrican mediante un proceso de extrusión de ladrillos.

Aplicaciones

Comida

Con el advenimiento de la fabricación industrial, la extrusión encontró aplicación en el procesamiento de alimentos instantáneos y bocadillos, junto con sus usos ya conocidos en la fabricación de plásticos y metales. La función principal de la extrusión se desarrolló originalmente para transportar y dar forma a formas fluidas de materias primas procesadas. En la actualidad, las tecnologías y capacidades de cocción por extrusión se han convertido en funciones de procesamiento sofisticadas que incluyen: mezcla, transporte, cizallamiento, separación, calentamiento, enfriamiento, modelado, coextrusión, ventilación de volátiles y humedad, encapsulación, generación de sabor y esterilización. Productos como ciertas pastas , muchos cereales para el desayuno , masa para galletas prefabricada , algunas papas fritas , ciertos alimentos para bebés , alimentos para mascotas secos o semihúmedos y bocadillos listos para comer se fabrican principalmente por extrusión. También se utiliza para producir almidón modificado y para peletizar alimentos para animales .

Generalmente, la extrusión a alta temperatura se utiliza para la fabricación de snacks listos para comer, mientras que la extrusión en frío se utiliza para la fabricación de pastas y productos relacionados destinados a su posterior cocción y consumo. Los productos procesados tienen poca humedad y, por lo tanto, una vida útil considerablemente mayor, y brindan variedad y conveniencia a los consumidores.

En el proceso de extrusión, las materias primas se muelen primero hasta el tamaño de partícula correcto. La mezcla seca se pasa a través de un pre-acondicionador, en el que se pueden agregar otros ingredientes, y se inyecta vapor para iniciar el proceso de cocción. La mezcla preacondicionada se pasa luego a través de una extrusora, donde se fuerza a través de una matriz y se corta a la longitud deseada. El proceso de cocción se lleva a cabo dentro de la extrusora donde el producto produce su propia fricción y calor debido a la presión generada (10-20 bar). Los principales parámetros independientes durante la cocción por extrusión son la velocidad de alimentación, el tamaño de partícula de la materia prima, la temperatura del barril, la velocidad del tornillo y el contenido de humedad. El proceso de extrusión puede inducir tanto la desnaturalización de las proteínas como la gelatinización del almidón , dependiendo de las entradas y los parámetros. A veces, se usa un catalizador, por ejemplo, cuando se producen proteínas vegetales texturizadas (TVP).

Portadores de drogas

Para su uso en productos farmacéuticos, la extrusión a través de filtros poliméricos nanoporosos se está utilizando para producir suspensiones de liposomas o transferomas de vesículas lipídicas con un tamaño particular de una distribución de tamaño estrecha . El fármaco anticanceroso Doxorrubicina en el sistema de administración de liposomas se formula por extrusión, por ejemplo. La extrusión de fusión en caliente también se utiliza en el procesamiento de dosis orales sólidas farmacéuticas para permitir la administración de medicamentos con escasa solubilidad y biodisponibilidad. Se ha demostrado que la extrusión de fusión en caliente dispersa molecularmente fármacos poco solubles en un portador de polímero, lo que aumenta las velocidades de disolución y la biodisponibilidad. El proceso implica la aplicación de calor, presión y agitación para mezclar materiales y 'extruirlos' a través de una matriz. Las extrusoras de doble husillo de alto cizallamiento mezclan materiales y al mismo tiempo rompen partículas. La partícula resultante puede mezclarse con ayudas de compresión y comprimirse en comprimidos o introducirse en cápsulas de dosis unitaria.

Briquetas de biomasa

La tecnología de producción de extrusión de briquetas de combustible es el proceso de extrusión de desechos de tornillos (paja, cáscaras de girasol, trigo sarraceno, etc.) o desechos de madera finamente triturados (aserrín) a alta presión cuando se calientan de 160 a 350 ° C. Las briquetas de combustible resultantes no incluyen ninguno de los aglutinantes, sino uno natural: la lignina contenida en las células de los desechos vegetales. La temperatura durante la compresión hace que la superficie de los ladrillos se derrita, haciéndola más sólida, lo cual es importante para el transporte de briquetas.

Ver también

- Extrusión angular de canal igual

- Extrusión por impacto

- Recubrimiento por extrusión

- Modelado por deposición fundida

- Tubería de HDPE

- Extrusora de impresora 3D

- Revestimiento de cortina

- Conformado (metalurgia)

Referencias

Notas

Bibliografía

-

Backus, Robert G .; Boshold, RF; Johannisson, Thomas G .; Noble, Paul D .; Pfeffer, Jerome B .; Schiebold, Ted A .; Spearman, JE (1998) [1984]. "Dibujar, extruir y trastornar". En Wick, Charles; Benedict, John T .; Veilleux, Raymond F. (eds.). Manual de ingenieros de herramientas y fabricación . vol. 2 (4ª ed.). PYME . ISBN 0-87263-135-4.

|volume=tiene texto extra ( ayuda ) - Oberg, Erik; Jones, Franklin D .; Horton, Holbrook L .; Ryffel, Henry H. (2000), Machinery's Handbook (26a ed.), Nueva York: Industrial Press, ISBN 0-8311-2635-3.