Recubrimiento de cromo - Chrome plating

El cromado (menos comúnmente el cromado ) es una técnica de galvanoplastia de una fina capa de cromo sobre un objeto metálico . El producto del cromado se llama cromo . La capa cromada puede ser decorativa, proporcionar resistencia a la corrosión , facilitar los procedimientos de limpieza o aumentar la dureza de la superficie. A veces, se puede usar un imitador de cromo menos costoso con fines estéticos.

Proceso

El cromado de un componente generalmente incluye estas etapas:

- Desengrasante para eliminar la suciedad intensa

- Limpieza manual para eliminar todos los rastros residuales de suciedad e impurezas superficiales

- Varios pretratamientos según el sustrato

- Colocación en la tina de cromado, donde se deja calentar a la temperatura de la solución.

- Aplicación de corriente de enchapado durante el tiempo necesario para alcanzar el espesor deseado.

Hay muchas variaciones en este proceso, dependiendo del tipo de sustrato que se esté recubriendo. Los diferentes sustratos necesitan diferentes soluciones de grabado, como los ácidos clorhídrico , fluorhídrico y sulfúrico . El cloruro férrico también es popular para el grabado de aleaciones nimónicas . A veces, el componente ingresa a la tina de cromado mientras está eléctricamente vivo. A veces, el componente tiene un ánodo conforme hecho de plomo / estaño o titanio platinizado. Una tina típica de cromo duro placas a aproximadamente 1 mil (25 μm) por hora.

Se utilizan varios procesos de acabado y pulido en la preparación de componentes para el cromado decorativo. Los productos químicos del cromado son muy tóxicos. La eliminación de productos químicos está regulada en la mayoría de los países.

Algunas especificaciones industriales comunes que rigen el proceso de cromado son AMS 2460, AMS 2406 y MIL-STD-1501.

Cromo hexavalente

El cromo hexavalente chapado , también conocido como hex-cromo , Cr 6+ , y cromo (VI) en placas, utiliza trióxido de cromo (también conocido como anhídrido crómico) como el ingrediente principal. La solución de cromado hexavalente se utiliza para el revestimiento decorativo y duro, junto con la inmersión brillante de aleaciones de cobre, el anodizado con ácido crómico y el revestimiento de conversión de cromato .

Un proceso típico de cromado hexavalente es: (1) baño de activación, (2) baño de cromo, (3) enjuague y (4) enjuague. El baño de activación es típicamente un tanque de ácido crómico con una corriente inversa que lo atraviesa. Esto graba la superficie de la pieza de trabajo y elimina cualquier escala . En algunos casos, el paso de activación se realiza en el baño de cromo. El baño de cromo es una mezcla de trióxido de cromo (CrO 3 ) y ácido sulfúrico ( sulfato , SO 4 ), cuya proporción varía mucho entre 75: 1 y 250: 1 en peso. Esto da como resultado un baño extremadamente ácido (pH 0). La temperatura y la densidad de corriente en el baño afectan el brillo y la cobertura final. Para el revestimiento decorativo, la temperatura varía de 35 a 45 ° C (100 a 110 ° F), pero para el revestimiento duro varía de 50 a 65 ° C (120 a 150 ° F). La temperatura también depende de la densidad de corriente, porque una densidad de corriente más alta requiere una temperatura más alta. Finalmente, se agita todo el baño para mantener la temperatura estable y lograr una deposición uniforme.

Desventajas

Una desventaja funcional del cromado hexavalente es la baja eficiencia del cátodo, lo que da como resultado un mal poder de lanzamiento . Esto significa que deja una capa no uniforme, con más en los bordes y menos en las esquinas interiores y los agujeros. Para superar este problema, la pieza puede sobrechaparse y rectificarse a medida, o pueden usarse ánodos auxiliares alrededor de las áreas difíciles de enchapear.

Desde el punto de vista de la salud, el cromo hexavalente es la forma más tóxica de cromo. En los Estados Unidos, la Agencia de Protección Ambiental lo regula en gran medida. La EPA enumera el cromo hexavalente como un contaminante del aire peligroso porque es un carcinógeno humano , un "contaminante prioritario" según la Ley de Agua Limpia y un "componente peligroso" según la Ley de Conservación y Recuperación de Recursos . Debido a su baja eficiencia catódica y alta viscosidad de la solución , se libera del baño una neblina tóxica de agua y cromo hexavalente. Se utilizan depuradores húmedos para controlar estas emisiones. La descarga de los depuradores húmedos se trata para precipitar el cromo de la solución porque no puede permanecer en el agua residual.

Mantener una tensión superficial del baño menor de 35 dinas / cm requiere un ciclo frecuente de tratamiento del baño con un agente humectante y confirmar el efecto sobre la tensión superficial. Tradicionalmente, la tensión superficial se mide con un estalagmómetro . Sin embargo, este método es tedioso y adolece de imprecisiones (se han informado errores de hasta 22 dinas / cm) y depende de la experiencia y las capacidades del usuario.

Otros desechos tóxicos creados a partir de baños de cromo hexavalente incluyen cromatos de plomo , que se forman en el baño porque se utilizan ánodos de plomo . El bario también se usa para controlar la concentración de sulfato, lo que conduce a la formación de sulfato de bario (BaSO 4 ).

Cromo trivalente

El revestimiento de cromo trivalente , también conocido como revestimiento de tricromo , Cr 3+ y cromo (III) , utiliza sulfato de cromo o cloruro de cromo como ingrediente principal. El cromado trivalente es una alternativa al cromo hexavalente en determinadas aplicaciones y espesores (p. Ej., Revestimiento decorativo).

Un proceso de cromado trivalente es similar al proceso de cromado hexavalente, excepto por la química del baño y la composición del ánodo. Hay tres tipos principales de configuraciones de baños de cromo trivalente:

- Un baño de electrolito a base de cloruro o sulfato que utiliza ánodos de grafito o compuestos, más aditivos para evitar la oxidación del cromo trivalente a los ánodos.

- Un baño a base de sulfato que utiliza ánodos de plomo rodeados de cajas llenas de ácido sulfúrico (conocido como ánodos blindados), que evita que el cromo trivalente se oxide en los ánodos.

- Un baño a base de sulfato que utiliza ánodos catalíticos insolubles, que mantiene un potencial de electrodo que evita la oxidación.

El proceso de cromado trivalente puede recubrir las piezas de trabajo a una temperatura, velocidad y dureza similares, en comparación con el cromo hexavalente. El espesor de la placa varía de 0,005 a 0,05 milésimas de pulgada (0,13 a 1,27 μm).

Ventajas y desventajas

Las ventajas funcionales del cromo trivalente son una mayor eficiencia del cátodo y un mejor poder de lanzamiento. Un mejor poder de lanzamiento significa mejores tasas de producción. Se requiere menos energía debido a las menores densidades de corriente requeridas. El proceso es más robusto que el cromo hexavalente porque puede soportar interrupciones de corriente.

Desde el punto de vista de la salud, el cromo trivalente es intrínsecamente menos tóxico que el cromo hexavalente. Debido a la menor toxicidad, no está regulado de manera tan estricta, lo que reduce los costos generales . Otras ventajas para la salud incluyen una mayor eficiencia de los cátodos, que conducen a menos emisiones de cromo al aire; niveles de concentración más bajos, lo que resulta en menos desperdicio de cromo y ánodos que no se descomponen.

Una de las desventajas cuando se introdujo el proceso por primera vez fue que los clientes decorativos desaprobaban las diferencias de color. Las empresas ahora usan aditivos para ajustar el color. En aplicaciones de recubrimiento duro, la resistencia a la corrosión de los recubrimientos más gruesos no es tan buena como lo es con el cromo hexavalente. El costo de los productos químicos es mayor, pero esto generalmente se compensa con mayores tasas de producción y menores costos generales. En general, el proceso debe controlarse más de cerca que en el cromado hexavalente, especialmente con respecto a las impurezas metálicas. Esto significa que los procesos que son difíciles de controlar, como el enchapado en barril, son mucho más difíciles usando un baño de cromo trivalente.

Tipos

Decorativo

El cromo decorativo está diseñado para ser estéticamente agradable y duradero. Los espesores oscilan entre 0,002 y 0,02 mm (2 a 20 μm), sin embargo, suelen estar entre 0,005 y 0,01 mm (5,0 y 10,0 μm). El cromado generalmente se aplica sobreniqueladobrillante. Los materiales base típicos incluyenacero,aluminio,plástico,aleaciones decobrey aleaciones de zinc. El cromado decorativo también es muy resistente a la corrosión y se utiliza a menudo en piezas de automóviles, herramientas y utensilios de cocina.

Duro

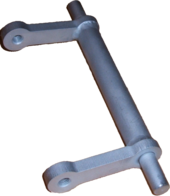

Cromo duro , también conocido comocromado industrial ,cromado gonaocromo de ingeniería , se utiliza para reducir la fricción, mejorar la durabilidad a través de la tolerancia a la abrasión y la resistencia al desgaste en general, minimizar lairritacióno agarrotamiento de las piezas, expandir la inercia química para incluir un conjunto más amplio de condiciones (como la resistencia a la oxidación) y aumentar el volumen de material para las piezas desgastadas para restaurar sus dimensiones originales. Es muy duro, midiendo entre 65 y 69HRC(también basado en la dureza del metal base). El cromo duro tiende a ser más grueso que el cromo decorativo, con espesores estándar en aplicaciones que no son de salvado que van desde 0.02 a 0.04 mm (20 a 40 μm), pero puede ser un orden de magnitud más grueso para requisitos extremos de resistencia al desgaste, en tales casos 0.1 mm ( 100 μm) o más grueso proporciona resultados óptimos. Desafortunadamente, tales espesores enfatizan las limitaciones del proceso, que se superan chapando un espesor adicional y luego puliendo y lapeando para cumplir con los requisitos o para mejorar la estética general de la pieza "cromada". El aumento del espesor del enchapado amplifica los defectos de la superficie y la rugosidad en severidad proporcional, porque el cromo duro no tiene un efecto nivelador. Las piezas que no tienen la forma ideal en referencia a las geometrías del campo eléctrico (casi todas las piezas enviadas para el enchapado, excepto las esferas y los objetos en forma de huevo) requieren un enchapado aún más grueso para compensar la deposición no uniforme, y gran parte se desperdicia al moler la pieza. volver a las dimensiones deseadas.

Los "recubrimientos de ingeniería" modernos no sufren tales inconvenientes, que a menudo reducen el precio del cromo duro debido únicamente a los costos de mano de obra. Las tecnologías de reemplazo de cromo duro superan al cromo duro en resistencia al desgaste, resistencia a la corrosión y costo. La dureza Rockwell 80 no es extraordinaria para tales materiales. Al utilizar la deposición por pulverización, un espesor uniforme que a menudo no requiere más pulido o mecanizado es una característica estándar de los recubrimientos de ingeniería modernos. Estos recubrimientos son a menudo compuestos de polímeros , metales y polvos o fibras cerámicas como realizaciones patentadas protegidas por patentes o como secretos comerciales y, por lo tanto, generalmente se conocen por nombres comerciales.

El cromado duro está sujeto a diferentes tipos de requisitos de calidad según la aplicación; por ejemplo, el revestimiento de los vástagos de pistón hidráulico se prueba para determinar su resistencia a la corrosión con una prueba de niebla salina .

Uso automotriz

La mayoría de los elementos decorativos brillantes adheridos a los automóviles se denominan "cromo", es decir, acero que se ha sometido a varios procesos de enchapado para soportar los cambios de temperatura y el clima al que está expuesto un automóvil al aire libre (aunque el término luego pasó a cubrir cualquier aspecto similar autopartes decorativas brillantes, incluidas las molduras de plástico plateado en terminología informal). El enchapado triple es el proceso más costoso y duradero, que implica recubrir el acero primero con cobre y luego con níquel antes de aplicar el enchapado de cromo.

Antes de la aplicación del cromo en la década de 1920, se utilizaba la galvanoplastia de níquel . En el corto ciclo de producción anterior a la entrada de Estados Unidos en la Segunda Guerra Mundial , el gobierno prohibió el enchapado para ahorrar cromo y los fabricantes de automóviles pintaron las piezas decorativas en un color complementario. En los últimos años de la Guerra de Corea , EE. UU. Contempló prohibir el cromo en favor de varios procesos más baratos (como el recubrimiento con zinc y luego el recubrimiento con plástico brillante).

En 2007, se emitió una Directiva de restricción de sustancias peligrosas (RoHS) que prohíbe varias sustancias tóxicas para su uso en la industria automotriz en Europa, incluido el cromo hexavalente, que se utiliza en el cromado. Sin embargo, el cromado es metálico y no contiene cromo hexavalente después de enjuagarlo, por lo que el cromado no está prohibido.

Uso de armas

El revestimiento de cromo protege el cañón o la cámara de armas de la corrosión y hace que estas partes también sean más fáciles de limpiar, pero este no es el propósito principal del revestimiento de un cañón o cámara. El revestimiento de cromo se introdujo en las ametralladoras para aumentar la resistencia al desgaste y la vida útil de las partes de los brazos sometidos a grandes esfuerzos, como los cañones y las cámaras, lo que permite disparar más rondas antes de que se gaste un cañón y sea necesario reemplazarlo. El extremo de la recámara, el agujero libre y el plomo (la parte sin estrías del cañón justo delante de la recámara), así como los primeros centímetros o pocas pulgadas de estriado, en los rifles están sujetos a temperaturas muy altas, ya que el contenido de energía de los propulsores de rifle pueden superar los 3500 kJ / kg y las presiones pueden superar los 380 MPa (55,114 psi). Los gases propulsores actúan de manera similar a la llama de un soplete de corte, los gases calientan el metal hasta un estado al rojo vivo y la velocidad arranca el metal. En condiciones de fuego lento, las áreas afectadas pueden enfriarse lo suficiente entre disparos. Bajo fuego rápido sostenido o fuego automático / cíclico no hay tiempo para que el calor se disipe. Los efectos de calor y presión ejercidos por los gases propulsores calientes y la fricción del proyectil pueden causar daños rápidamente al lavar el metal en el extremo de la cámara, el orificio libre, el plomo y el estriado. El revestimiento de cromo duro protege la cámara, el agujero libre, el plomo y el estriado con una fina capa de cromo resistente al desgaste. Esto prolonga significativamente la vida útil del cañón en armas que se disparan durante períodos prolongados en los modos de disparo rápido sostenido o totalmente automático. El revestimiento cromado tiene un efecto negativo en la máxima precisión alcanzable de los cañones. Algunos fabricantes de brazos utilizan la aleación de revestimiento de Stellite como alternativa al revestimiento de cromo duro para aumentar aún más la resistencia al desgaste y la vida útil de las piezas de los brazos sometidos a grandes esfuerzos.

Ver también

Referencias

Otras lecturas

- SAE AMS 2406

- SAE AMS 2438

- SAE AMS 2460 - Enchapado, Cromo