Células solares bifaciales - Bifacial solar cells

Una célula solar bifacial (BSC) es una célula solar fotovoltaica que puede producir energía eléctrica cuando se ilumina en ambas superficies, delantera o trasera. En cambio, las células solares monofaciales solo producen energía eléctrica cuando los fotones inciden en su parte frontal. La eficiencia de las células solares bifaciales, definida como la relación entre la potencia luminosa incidente y la energía eléctrica generada, se mide de forma independiente para las superficies delantera y trasera bajo uno o varios soles (1 sol = 1000W / m 2 ). El factor de bifacialidad (%) se define como la relación entre la eficiencia trasera y la eficiencia frontal sujeta a la misma irradiancia.

En la actualidad, la gran mayoría de las células solares están hechas de silicio . El silicio es un semiconductor y, como tal, sus electrones externos están en un intervalo de energías llamado banda de valencia y llenan por completo los niveles de energía de esta banda. Por encima de esta banda de valencia hay una banda prohibida o bandgap de energías dentro de la cual no puede existir ningún electrón, y más arriba, encontramos la banda de conducción . Esta banda de conducción está casi vacía de electrones pero es donde los electrones de la banda de valencia se acomodarán, después de ser excitados por la absorción de fotones. Estos electrones tienen más energía que los electrones ordinarios del semiconductor. La conductividad eléctrica del Si, como se ha descrito hasta ahora, llamada silicio intrínseco, es extremadamente pequeña. Una ligera impurificación con átomos de fósforo proporcionará electrones adicionales ubicados en la banda de conducción, lo que hará que el tipo Si n tenga una conductividad que puede modificarse modificando la densidad de los átomos de fósforo . Alternativamente, la impurificación con átomos de boro o aluminio produce el tipo Si p , con una conductividad que también puede modificarse por ingeniería genética. Estos átomos de impurezas recuperan electrones de la banda de valencia dejando los llamados "huecos" en ella, que se comportan como cargas virtuales positivas. Las células solares de Si generalmente están dopadas con boro, por lo que se comportan como un semiconductor de tipo p y tienen una región de tipo n superficial estrecha (~ 0,5 micrones). Entre ambos se forma la denominada unión pn en la que se forma un campo eléctrico que divide electrones y huecos, los electrones hacia la superficie y los huecos hacia el interior. Así, se genera una fotocorriente, que se extrae mediante contactos metálicos ubicados en ambas caras. La luz que se aleja de la unión pn no se divide y los pares de electrones y huecos fotogenerados terminan recombinándose y no producen fotocorriente. Los roles de las regiones p y n en la célula, como se explica aquí, pueden intercambiarse. En consecuencia, una célula solar monofacial produce fotocorriente solo si se ilumina la cara donde se ha formado la unión. En cambio, una celda solar bifacial está diseñada de tal manera que la celda está activa en ambas caras y producirá una fotocorriente cuando se ilumine uno de los lados, delantero o trasero.

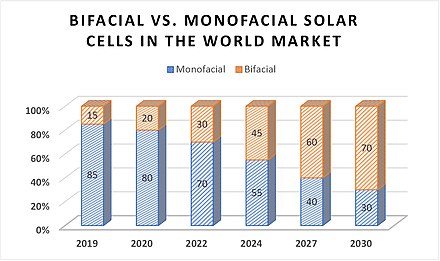

Los BSC y los módulos (matrices de BSC) se inventaron y produjeron por primera vez para aplicaciones espaciales y terrestres a fines de la década de 1970, y se convirtieron en la tecnología de células solares convencional en la década de 2010. Se prevé que se convertirá en el enfoque líder para la fabricación de células solares fotovoltaicas para 2030.

Historia de la célula solar bifacial

Invención y primeros dispositivos

Una célula solar de silicio fue patentada por primera vez en 1946 por Russell Ohl cuando trabajaba en Bell Labs y Fuller , Chapin y Pearson demostraron públicamente por primera vez en la misma institución de investigación en 1954; sin embargo, estas primeras propuestas eran células monofaciales y no estaban diseñadas para tener activa su cara trasera. La primera célula solar bifacial teóricamente propuesta está en una patente japonesa con fecha de prioridad 4 de octubre de 1960, por Hiroshi Mori, cuando trabajaba para la empresa Hayakawa Denki Kogyo Kabushiki Kaisha (en inglés, Hayakawa Electric Industry Co.Ltd.), Que posteriormente se convirtió en la actual Sharp Corporation . La celda propuesta era una estructura pnp de dos uniones con electrodos de contacto unidos a dos bordes opuestos.

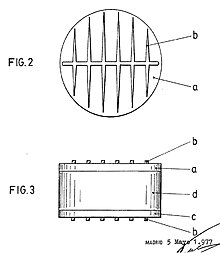

Sin embargo, las primeras demostraciones de células y paneles solares bifaciales se llevaron a cabo en el Programa Espacial Soviético en las estaciones espaciales militares LEO Salyut 3 (1974) y Salyut 5 (1976) . Estas células solares bifaciales fueron desarrolladas y fabricadas por Bordina et al. en el VNIIT (Instituto de Investigación Científica de Fuentes de Energía de la Unión) en Moscú, que en 1975 se convirtió en el fabricante ruso de células solares KVANT . En 1974 este equipo presentó una patente estadounidense en la que se propusieron las celdas con la forma de mini-paralelepípedos de tamaño máximo de 1 mm x 1 mm x 1 mm conectados en serie de modo que hubiera 100 celdas / cm 2 . Como en los BSC de hoy en día, propusieron el uso de uniones de isotipo pp + cerca de una de las superficies receptoras de luz. En Salyut 3, pequeños paneles experimentales con una superficie celular total de 24 cm 2 demostraron un aumento en la generación de energía por revolución de satélite debido al albedo de la Tierra de hasta un 34%, en comparación con los paneles monofaciales en ese momento. Se registró una ganancia del 17-45% debido al uso de paneles bifaciales (0,48 m 2 - 40 W) durante el vuelo de la estación espacial Salyut 5. Simultáneamente a esta investigación rusa, al otro lado del Telón de Acero , el Laboratorio de Semiconductores de la Facultad de Ingeniería de Telecomunicación de la Universidad Politécnica de Madrid , liderado por el profesor Antonio Luque , lleva a cabo de forma independiente un amplio programa de investigación que busca el desarrollo de la industria viables celdas solares bifaciales. Si bien la patente de Mori y los prototipos de la nave espacial VNIIT-KVANT se basaron en celdas diminutas sin rejilla metálica en la superficie y, por lo tanto, intrincadamente interconectadas, más en el estilo de los dispositivos microelectrónicos que en ese momento estaban en su inicio, Luque presentará dos patentes españolas en 1976 y 1977 y uno en los Estados Unidos en 1977 que fueron precursores de los bifaciales modernos. Las patentes de Luque fueron las primeras en proponer BSC con una celda por oblea de silicio, como era para entonces el caso de las células monofaciales y sigue siendo así, con rejillas metálicas en ambas superficies. Consideraron tanto la estructura npp + como las estructuras pnp. El desarrollo de los BSC en el Laboratorio de Semiconductores se abordó en un triple enfoque que resultó en tres tesis doctorales, de la mano de Andrés Cuevas (1980), Javier Eguren (1981) y Jesús Sangrador (1982), las dos primeras con Luque como doctorado. asesor mientras que el Dr. Gabriel Sala, del mismo grupo, dirigió el tercero. La tesis de Cuevas consistió en construir la primera de las patentes de Luque, la de 1976, que por su estructura npn similar a la de un transistor, se denominó "transcell". La tesis de Eguren trataba sobre la demostración de la segunda patente de Luque de 1977, con un perfil de dopaje npp + , con la unión del isotipo pp + junto a la superficie posterior de la celda, creando lo que generalmente se conoce como un campo de superficie posterior (BSF) en la tecnología de celdas solares. . Este trabajo dio paso a varias publicaciones y patentes adicionales. En particular, el efecto beneficioso de reducir el dopaje p en la base, donde la reducción de voltaje en la unión del emisor (unión pn frontal) se compensó con el aumento de voltaje en la unión del isotipo posterior, mientras que al mismo tiempo se permitió una mayor longitud de difusión de la minoría. portadores que aumentan la salida de corriente bajo iluminación bifacial. La tesis de Sangrador y tercera vía de desarrollo en la Universidad Politécnica de Madrid, proponía la denominada célula solar vertical multifuncional de borde iluminado en la que p + nn + se apilaban y conectaban en serie e iluminados por sus bordes, siendo estas células de alta tensión que requerían Sin rejilla metálica de superficie para extraer la corriente. En 1979 el Laboratorio de Semiconductores se convirtió en el Instituto de Energía Solar (IES-UPM), que teniendo a Luque como primer director, continuó bien la intensa investigación sobre células solares bifaciales hasta la primera década del siglo XXI, con notables resultados. Por ejemplo, en 1994, dos estudiantes brasileños de doctorado en el Instituto de Energía Solar, Adriano Moehlecke e Izete Zanesco, junto con Luque, desarrollaron y produjeron una célula solar bifacial con un 18,1% en la cara frontal y un 19,1% en la cara posterior; una bifacialidad récord del 103% (en ese momento, la eficiencia récord para las células monofaciales era ligeramente inferior al 22%).

La primera fábrica de células solares bifaciales: Isofoton

De los tres enfoques de desarrollo del BSC llevados a cabo en el Instituto de Energía Solar, fue el de la tesis de Eguren, el npp + , el que mejores resultados dio. Por otro lado, se descubrió que las células solares bifaciales podían entregar hasta un 59% más de energía al año cuando se instalaban con una superficie blanca en la parte posterior, lo que mejoraba la radiación reflejada del sol ( radiación del albedo ) que entraba en la cara posterior de las células. Se podría haber esperado que este hallazgo ocurriera más fácilmente en España, donde las casas, especialmente las rurales, en el sur, son frecuentemente encaladas . Por lo tanto, se fundó una empresa derivada para fabricar células y módulos solares bifaciales, basados en el desarrollo de npp + , para explotar comercialmente su producción de energía mejorada cuando se instala adecuadamente con superficies de alto albedo detrás, ya sea en el suelo o en las paredes. Fundada en 1981, recibió el nombre de Isofotón (porque sus células utilizaban singularmente todos los fotones isótropos) y se estableció en Málaga , la ciudad natal de Luque. Su capital inicial procedía de familiares y amigos (por ejemplo, la mayoría de los empleados y personal investigador del Instituto de Energía Solar) más algo de capital público de un fondo de desarrollo industrial, SODIAN, propiedad de la comunidad autónoma de Andalucía . Zarpó con 45 accionistas, Luque como primer presidente y codirector general , junto a su hermano Alberto, un experimentado empresario industrial, y teniendo a Javier Eguren como CTO . Eguren y Sala lideraron la transferencia de tecnología del Instituto de Energía Solar a Isofoton. En 1983, la fábrica de Isofoton en Málaga tenía una capacidad de producción de 330 kW / año. de módulos bifaciales (con una plantilla neta de 15 personas) en un momento en el que el mercado global de la energía fotovoltaica rondaba los 15 MW. En ese momento, el mercado de las centrales fotovoltaicas terrestres, al que Isofotón orientaba su producción, consistía fundamentalmente en proyectos demostrativos. Así, los primeros hitos de la producción de Isofoton fueron la central eléctrica de 20kWp en San Agustín de Guadalix , construida en 1986 para Iberdrola , y una instalación aislada en 1988 también de 20kWp en la aldea de Noto Gouye Diama ( Senegal ) financiada por la internacional española. programas de ayuda y cooperación . Con la madurez de Isofotón, su estructura accionarial inicial de particulares fue sustituida por grandes corporaciones tecnológicas y de ingeniería como Abengoa o Alcatel o bancos como BBVA . Tras la entrada de Alcatel como accionista mayoritario en 1987, se tomó la decisión de cambiar la producción a células fotovoltaicas monofaciales más convencionales, basadas en tecnología con licencia del fabricante fotovoltaico estadounidense Arco Solar, siendo este el fin de Isofoton como la primera y hasta entonces única bifacial del mundo. fabricante de células. Sin embargo, Isofoton siguió avanzando con éxito y entre 2000 y 2005 se ubicó constantemente entre los 10 principales fabricantes de energía fotovoltaica del mundo . En 2015 se declaró en quiebra cuando, como casi todos los demás fabricantes fotovoltaicos europeos y occidentales de su época, no pudo resistir la presión competitiva de la nueva ola de fabricantes fotovoltaicos chinos.

Progreso posterior hasta la producción en masa

Sin embargo, además de Isofoton, algunos otros fabricantes fotovoltaicos, especializados en aplicaciones espaciales, informaron sobre desarrollos de BSC a escala de laboratorio, como Comsat en 1980, Solarex en 1981 o AEG Telefunken en 1984. Durante los últimos años ochenta y noventa, la investigación y la mejora de los sistemas bifaciales continuó la tecnología de células solares. En 1987, Jaeger y Hezel en ISFH ( Instituto de Investigación de Energía Solar en Hamelin ) produjeron con éxito un nuevo diseño de BSC basado en una unión única n + p, en el que el contacto trasero se reemplazó por una rejilla metálica y todas las superficies intermetálicas se pasivaron con PECVD. -nitruro de silicio crecido , lo que resulta en un 15% y un 13,2% bajo iluminación delantera y trasera, respectivamente. De esta manera, estos dispositivos presentaron una unión frontal de capa de inversión de semiconductores de aislante metálico (MIS-IL). Diez años más tarde, el mismo grupo de investigación reemplazó esta capa MIS con una unión pn difusa para producir dispositivos de laboratorio BSC con eficiencias delanteras del 20,1% y traseras del 17,2%. En 1997, Glunz et al., En el Instituto Fraunhofer de Sistemas de Energía Solar , produjeron dispositivos n + pn + 4 cm 2 con eficiencias de conversión del 20,6% en la parte delantera y del 20,2% en la trasera. Esta era una celda de doble unión (una de las uniones no conectada o "flotante") con la rejilla metálica solo en la superficie trasera, es decir, operando un BSC solar de contacto trasero interdigitado (IBC) y con la unión frontal flotante actuando como pasivación. En 1997, Sunpower , para entonces el fabricante de células solares que producía las células de mayor eficiencia a través de su diseño de contacto trasero, publicó una investigación de un equipo dirigido por su fundador, Richard Swanson , sobre un BSC de contacto trasero con una eficiencia frontal del 21,9% y una eficiencia trasera de 13,9%. Se produjo una serie de prototipos de células y módulos, pero nunca llegó a la producción en masa.

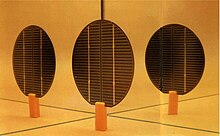

Durante estos días, con el costo de los módulos fotovoltaicos siendo casi el único impulsor hacia una adopción más amplia de la electricidad solar, como ha sucedido siempre, y a pesar de su atractivo y el gran esfuerzo de investigación realizado, la complejidad adicional de los BSC impidió su adopción para grandes empresas. producción a gran escala como solo había logrado anteriormente Isofotón. Se propusieron y demostraron aplicaciones de nicho donde los BSC presentaban ventajas competitivas, hasta el punto de involucrar algunas producciones piloto. Por ejemplo, módulos fotovoltaicos bifaciales de protección solar en fachadas o cocheras. Una demostración de aplicación celebrada fue la de Nordmann et al. en 1997, consistente en una barrera acústica fotovoltaica de 10 kW a lo largo de un tramo de 120 m con orientación norte-sur de la autopista A1 en Wallisellen (norte de Zúrich). Las células BSC aquí fueron fabricadas por las empresas alemanas ASE (más tarde RWE Schott Solar GmbH) y Kohlhauer basándose en una patente del sistema de TNC Energie Consulting, y esta aplicación se ha replicado abundantemente desde entonces.

Con el cambio de milenio, los caminos hacia la producción industrial de células y módulos BSC comenzaron a trazarse nuevamente. En 2000, el fabricante japonés Hitachi publicó los resultados de su investigación en BSC con otra celda n + pn + similar a un transistor con una eficiencia del 21,3% en la parte delantera y del 19,8% en la trasera. En 2003, Hitachi había desarrollado la tecnología de módulos BSC, que fue licenciada en 2006 a la empresa estadounidense Prism Solar . En 2004 un equipo liderado por el profesor Andrew Blakers de la Universidad Nacional de Australia publicó sus primeros resultados sobre la denominada tecnología Sliver BSC, que había tomado la ruta de diseño propuesta previamente por Mori y también realizada por IES-UPM por Sangrador y Sala. es decir, una pila de células bifaciales conectadas lateralmente que no requieren rejillas metálicas, sin embargo, para entonces con medios más avanzados con los que se micromecanizaron miles de células a partir de una oblea de silicio de tipo p. Posteriormente, la tecnología se transfirió a Origin Energy, que planificó la fabricación a gran escala para el mercado australiano en 2008, pero finalmente esto nunca ocurrió debido a la presión de precios de la competencia china. En 2012 Sanyo (posteriormente adquirida por Panasonic ) lanza con éxito la producción industrial de módulos fotovoltaicos bifaciales, basada en su tecnología HIT ( Heterojunction with Intrinsic Thin layer ). Para 2010, ECN publica los resultados de su investigación sobre BSC, basados en el entonces clásico BSC p + nn + Back Surface Field. Esta tecnología, denominada n-PASHA, fue transferida al principal fabricante fotovoltaico chino Yingli en 2012, que comenzó a comercializarlos bajo la marca Panda. Yingli era en ese momento el primer productor fotovoltaico que poseía el 10% de los envíos mundiales, y esta transferencia de tecnología por parte de ECN puede considerarse un hito en la mayoría de edad de los BSC, en la que la tecnología es adoptada por, por Luego, los poderosos fabricantes chinos son los principales responsables de la fuerte caída experimentada por los precios de la energía fotovoltaica desde principios de la década de 2010.

Para 2020, el directorio de empresas solares de ENF Solar enumera 184 productores de paneles solares bifaciales y, de acuerdo con la Hoja de ruta tecnológica internacional para la energía fotovoltaica , tenían una participación del 20% del mercado fotovoltaico general y su pronóstico es que esta participación aumentará a 70. % para 2030. Al mirar hacia atrás en la historia de desarrollo del BSC, parece claro que la industrialización completa de las células solares fotovoltaicas monofaciales y el desarrollo de su mercado en auge actual era una condición necesaria para que los BSC se convirtieran en el siguiente paso en el avance de Tecnología de células solares fotovoltaicas, con un mercado y una industria solar que pueden aprovechar al máximo sus ventajas de rendimiento.

Células solares bifaciales actuales

Varias revisiones en profundidad sobre las células solares bifaciales y sus elementos tecnológicos cubren el estado actual de la técnica. Resumen los diseños de BSC más comunes que se comercializan actualmente y luego brindan una revisión de sus aspectos tecnológicos.

Tipos de BSC en el mercado

Actualmente, en el mercado fotovoltaico se encuentran disponibles varios módulos fotovoltaicos bifaciales con diferentes arquitecturas para sus BSC. Estos incluyen contacto trasero del emisor pasivado (PERC), contacto trasero del emisor pasivado con difusión local (PERL), parte trasera del emisor pasivado totalmente difusa (PERT), heterounión con capa fina intrínseca (HIT), contacto trasero interdigitado (IBC).

IMPERTINENTE

- Eficiencia: 19,5-22% (delantero), 17-19% (trasero)

- Bifacialidad: 80-90%

- Principalmente comercializado (por ejemplo , Yingli , Trina , LG ) en la oblea c-Si de tipo n debido a una vida útil más larga del portador que el tipo py la ausencia de boro en el material a granel evitando la degradación inducida por la luz (LID).

PERL

- Eficiencia: 19,8% (frontal)

- Bifacialidad: 80-90%

- Basado principalmente en la oblea c-Si tipo p

- El boro se difunde localmente en las áreas de contacto en la parte posterior

PERC

- Eficiencia: 19,4% a 21,2% (delantero), 16,7% a 18,1% (trasero)

- Bifacialidad: 70-80%

- Principalmente comercializado (p. Ej., JA Solar , LONGi , Trina ) p. Ej. En la oblea c-Si tipo p

IBC

- Rendimiento: 23,2%

- Bifacialidad: 70-80%

- Basado principalmente en obleas de c-Si tipo n

- Sin contacto de rejilla metálica en la parte frontal

PEGAR

- Eficiencia: 24,7%

- Bifacialidad: 95-100%

- Principalmente comercializado (por ejemplo , Panasonic , Hanergy ) en obleas c-Si tipo n

Aspectos tecnológicos

Las obleas de silicio se han utilizado tradicionalmente como sustratos celulares, aunque se han propuesto y probado otros materiales. El grosor del sustrato tiene un impacto fundamental en los costes de material; las obleas más delgadas significan ahorros, pero al mismo tiempo, hacen que el manejo sea más difícil y costoso o impactan en el rendimiento. Además, los sustratos más delgados pueden mejorar la eficiencia debido a la reducción de la recombinación en masa .

Mientras que las células monofaciales requieren solo un paso de difusión cuando forman su unión pn única, las BSC requieren dos uniones pn con diferentes dopantes que aumentan el número de procesos de alta temperatura en la fabricación y, por lo tanto, su costo. La co-difusión es una opción para simplificar este proceso, que consiste en la predisposición y el dopado de boro y fósforo en ambos lados de la celda simultáneamente; sin embargo, requiere controlar que no habrá dopaje cruzado. Otra opción de ahorro de costes es construir las uniones pn utilizando implantación de iones en lugar de difusión.

Al igual que en las células monofaciales, los contactos frontales en las células BSC son principalmente serigrafiados que se convierten, debido al contenido de plata, en uno de sus elementos de coste importantes. Se llevan a cabo investigaciones para reemplazar los contactos plateados serigrafiados por contactos enchapados en cobre , TCO o aluminio . Sin embargo, lo más factible hasta ahora ha sido reducir la cantidad de pasta de serigrafía mediante el uso de células solares sin barras delanteras con cables de contacto muy delgados.

En las BSC, la recombinación en la interfaz metal-semiconductor en la superficie trasera se reduce en comparación con las células monofaciales, debido a que las primeras restringen esta interfaz a la de la rejilla metálica de la superficie trasera. Sin embargo, todavía se necesita la pasivación de las superficies de silicio y su área se extiende por la de la superficie trasera. Nuevamente, el objetivo es reducir la temperatura de los procesos de fabricación involucrados. Tradicionalmente, la pasivación se obtenía por oxidación térmica ( SiO 2 ); sin embargo, esto requiere una temperatura superior a los 1000 ° C. Actualmente, la pasivación de la superficie de silicio se logra colocando nitruro de silicio ( SiN x ) en ambos lados de la celda por medio de deposición química de vapor mejorada con plasma ( PECVD ), que requiere 400ºC. Se pueden lograr temperaturas de deposición más bajas de ~ 225 ° C pasivando con silicio amorfo hidrogenado , a-Si: H.

Parámetros de rendimiento de la célula solar bifacial

La eficiencia de los BSC generalmente se determina mediante mediciones de eficiencia independientes de los lados delantero y trasero bajo un sol. A veces también, el BSC se caracteriza usando su eficiencia equivalente definida como la eficiencia de una celda monofacial capaz de generar la misma potencia por unidad de área que la celda bifacial en las mismas condiciones de prueba. Alternativamente, la eficiencia equivalente se ha definido como la suma de las eficiencias de los lados delantero y trasero ponderadas por las cantidades relativas de irradiancia en ambos lados.

Otro parámetro relacionado es el factor de bifacialidad, definido como la relación entre las eficiencias delantera y trasera cuando se ilumina y se mide de forma independiente.

También es específico de los BSC la tasa de separación , que pretende medir el efecto de iluminación bifacial predicho por McIntosh et al. en 1997 por el cual, la salida eléctrica de los BSC que operan bajo iluminación bifacial no necesariamente sería igual a la suma de la salida eléctrica solo delantera y trasera, es decir, no es simplemente una combinación lineal de las características monofaciales:

Normalmente, X representa uno de los parámetros característicos de la celda, como la corriente de cortocircuito J sc , la potencia máxima P max o la eficiencia η. Además, para caracterizar el funcionamiento del BSC bajo irradiación frontal y trasera simultánea, la ganancia de irradiancia, g , definida como:

así que eso

y una eficiencia bifacial 1.x se puede definir como la eficiencia obtenida bajo una irradiancia simultánea de una cierta cantidad en la cara frontal y x veces esta cantidad en la parte trasera del BSC. Entonces, la ganancia real de un BSC con respecto a uno monofacial se puede expresar a través del Producto de ganancia-eficiencia, que es el producto de la ganancia de irradiancia gy la eficiencia bifacial 1.x.

![{\ displaystyle {\ text {factor de bifacialidad}} (\%) = \ left [{\ frac {\ eta _ {\ text {front}}} {\ eta _ {\ text {rear}}}} \ right] \ veces 100}](https://wikimedia.org/api/rest_v1/media/math/render/svg/a326a2239847d9b5e8a84cea1698e9e5c36a015e)

![{\ displaystyle {\ text {Tasa de separación}} (\%) = \ left [{\ frac {X _ {\ text {front + rear}}} {X _ {\ text {front}} + X _ {\ text {rear }}}} \ derecha] \ veces 100}](https://wikimedia.org/api/rest_v1/media/math/render/svg/6d677b5f87bfdc69bec131063f9cbd10da0db8d1)