Campana - Bellfounding

Bellfounding es la fundición y afinación de grandes campanas de bronce en una fundición para su uso en iglesias , torres de reloj y edificios públicos, ya sea para indicar la hora o un evento, o como un carillón musical o campanilla . Las campanas grandes se fabrican fundiendo metal de campana en moldes diseñados para sus tonos musicales previstos . Luego, se realiza un ajuste fino adicional utilizando un torno para raspar el metal de la campana para producir un tono de campana distintivo haciendo sonar los armónicos musicales correctos .

La fundación de campanas en el este de Asia data aproximadamente del 2000 a. C. y en Europa del siglo IV o V d. C. En Gran Bretaña, las excavaciones arqueológicas han revelado rastros de hornos , lo que muestra que las campanas a menudo se echaban en el sitio en pozos en una iglesia o en sus terrenos. Las fundiciones centralizadas se hicieron comunes cuando los ferrocarriles permitieron un fácil transporte de campanas, lo que llevó al dominio de Whitechapel Bell Foundry y John Taylor & Co de Loughborough.

En otras partes del mundo, varias fundiciones siguen activas, algunas utilizan métodos tradicionales y otras utilizan las últimas técnicas de fundición. Las fundiciones modernas producen campanas afinadas armónicamente utilizando principios establecidos a finales del siglo XIX; algunos de estos también son muy decorativos.

Historia temprana

El campanario ha sido importante a lo largo de la historia de las civilizaciones antiguas. Las campanas orientales, conocidas por su tremendo tamaño, fueron algunas de las primeras campanas, fabricadas muchos siglos antes de la Edad del Hierro europea . Las primeras campanas fueron hechas de cerámica, desarrollándose más tarde en la fundición de campanas de metal. La evidencia arqueológica de campana aparece en la China neolítica.

Las primeras campanas de metal, una encontrada en el sitio de Taosi y cuatro en el sitio de Erlitou , datan de alrededor del 2000 a. C.

Desarrollo

Bretaña

Las campanas portátiles llegaron a Gran Bretaña con la difusión del cristianismo celta , y la mayoría de las que aún quedan comparten una asociación con Escocia, Gales e Irlanda. El campanario en Gran Bretaña se debió al monaquismo que proporcionó demanda y experiencia en el período medieval temprano. Beda menciona las campanas grandes en Inglaterra ya en el año 670 d.C. y en el siglo VII u VIII el uso de campanas se había incorporado a los servicios de la iglesia. Casi 200 años después, en el siglo X, es el primer registro de un repique completo de campanas . Las cronologías del abad Ingulf sugieren que Thurcytel , el primer abad de Crowland , obsequió a la abadía con una campana llamada Guthlac, después de lo cual su sucesor, Egelric el Viejo, lanzó seis campanas adicionales, dos grandes, dos medianas y dos pequeñas. para completar un repique de siete. El mismo período vio a otros eclesiásticos involucrados en la fundación de campanas. St. Dunstan , "El Jefe de los Monjes", era un trabajador experto en metales y conocido fabricante de campanas. Se lanzaron dos campanas bajo su dirección en Abingdon, que también tenía otras dos lanzadas por St. Ethelwold . Los métodos de moldeo por fundición a la cera perdida fueron descritos por el monje benedictino del siglo XIII Walter de Odyngton de la abadía de Evesham.

La fundación de campana como comercio comercial siguió más tarde. Artesanos independientes establecieron fundiciones permanentes en ciudades como Londres, Gloucester, Salisbury, Bury St Edmunds, Norwich y Colchester. Aunque atrajeron el comercio del campo circundante, los fundadores medievales no se limitaron a la fabricación de campanas como su única fuente de sustento. En cambio, a menudo lo combinaban con oficios relacionados, como artículos de metal, fabricación de utensilios y fabricación de armas. Algunos fundadores eran itinerantes, viajaban de iglesia en iglesia para lanzar campanas en el lugar.

Estas primeras campanas tenían un tono pobre, debido tanto a su composición de aleación variable como a la falta de comprensión de cómo producir la forma correcta para un tono armónico; pero con el tiempo se mejoró la forma de campana. Los ángulos de la corona y el arco de sonido se aplanaron gradualmente y la cintura se acortó, ensanchándose más hacia la boca. Aunque los métodos de afinación aún eran inciertos y empíricos, se instalaron juegos de campanas en escalas diatónicas en importantes iglesias parroquiales y monasterios.

Las excavaciones arqueológicas de los cementerios en Gran Bretaña han revelado hornos , lo que sugiere que las campanas a menudo se echaron en el sitio en pozos excavados en los terrenos del edificio. La catedral del Gran Tom de Lincoln se fundió en el patio de Minster en 1610, y la gran campana de Canterbury en el patio de la catedral en 1762. Cuando se completó la fundición, se construyó una torre sobre la fosa de fundición y la campana se elevó directamente hacia el torre. En algunos casos, como en Kirkby Malzeard y Haddenham, las campanas se echaron en la iglesia.

Los Países Bajos

François Hemony (c. 1609-1667) y su hermano Pieter, Pierre o Peter Hemony (1619-1680) fueron los mayores fundadores de campanas de carillón en la historia de los Países Bajos . Desarrollaron el carillón, en colaboración con Jacob van Eyck, en un instrumento musical en toda regla al lanzar el primer carillón afinado en 1644. Los Hermanos Hemony son considerados como los primeros fundadores de campanas occidentales modernos que utilizaron un enfoque científico para el casting. la forma óptima y las campanas de sintonía a los principios armónicos.

Materiales

Campana de metal

Las campanas con la intención de producir un sonido funcional generalmente se fabrican fundiendo metal de campana, una aleación de bronce . Ha existido mucha experimentación con la composición a lo largo de la historia; las campanas de Enrique II tenían casi el doble de cobre que de estaño , mientras que las campanas de bronce asirias mucho más antiguas tenían diez veces más cobre que estaño. Sin embargo, la mejor composición reconocida para el metal de campana es una proporción de aproximadamente 80 por ciento de cobre y 20 por ciento de estaño. El metal de campana de estas proporciones se ha utilizado durante más de 3.000 años y es conocido por su resonancia y "sonido atractivo". El estaño y el cobre son metales relativamente blandos que se deforman al golpear. Mediante la aleación se crea un metal más duro y rígido, pero también uno con más elasticidad que el uso de uno solo. Esto permite una mejor resonancia y hace que la campana "vibre como un resorte cuando se golpea", una cualidad necesaria ya que el badajo puede golpear a velocidades de hasta 600 millas por hora.

Las fuerzas que mantienen el estaño y el cobre juntos causan vibraciones en lugar de grietas cuando se golpea la campana, lo que crea un tono resonante. Esta combinación de metales también da como resultado un material resistente y de larga duración que es resistente a la oxidación y está sujeto solo a un desgaste superficial inicial . El verdín forma una pátina protectora en la superficie de la campana que la recubre contra una mayor oxidación. El bronce más duro y resistente contiene grandes cantidades de estaño y poco plomo, aunque una aleación con más del 25 por ciento de estaño tendrá un punto de fusión bajo y se volverá frágil y susceptible de agrietarse.

Este bajo punto de fusión resultó ser la némesis del tercer intento de Rusia de fundir la campana del zar entre 1733 y 1735. La campana nunca se tocó y una enorme losa se rompió (11,5 toneladas) durante un incendio en el Kremlin en 1737 antes de que pudiera hacerlo. jamás será levantado de su pozo de fundición. La madera en llamas cayó en el pozo de fundición, y la decisión fue si dejarla arder y correr el riesgo de derretir la campana o verter agua sobre ella y correr el riesgo de que se agriete por enfriarla demasiado rápido. Se eligió este último riesgo y, como se temía, debido a un enfriamiento desigual, la campana resultó dañada. La campana actual a veces se conoce como Kolokol III (Campana III), porque es la tercera refundición; los restos de la vieja campana se fundieron y el metal se reutilizó para moldear la nueva campana. Esta práctica era bastante común, ya que los materiales metálicos eran muy costosos. El metal de campana se consideró tan valioso que las primeras monedas de bronce para Inglaterra se hicieron en Francia a partir de viejas campanas derretidas.

Otros metales

Otros materiales que se utilizan ocasionalmente para la fundición de campanas son el latón o el hierro . El acero se probó durante el ajetreado período de construcción de iglesias de mediados del siglo XIX en Inglaterra, por su economía sobre el bronce, pero se descubrió que no era duradero y la fabricación cesó en la década de 1870. También se han hecho de vidrio, pero aunque las campanas de este tipo produjeron un tono exitoso, esta sustancia al ser muy frágil no pudo resistir el uso continuado del badajo.

Según la tradición popular, el metal de la campana contenía oro y plata , como componentes de la aleación, ya que se registra que la gente rica y devota arrojaba monedas al horno cuando se echaban las campanas en el cementerio. Se creía que la práctica mejoraba el tono de la campana. Sin embargo, esto probablemente sea erróneo, ya que no existen análisis auténticos del metal de campana, antiguo o moderno, que muestre que el oro o la plata se han utilizado alguna vez como parte de la aleación. Si se usa en gran medida, la adición dañaría el tono, no lo mejoraría. Es probable que pequeñas cantidades de otros metales que se encuentran en el metal de campana viejo sean impurezas en los metales utilizados para formar la aleación.

Las campanas decorativas pueden estar hechas de materiales como cuerno, madera y arcilla.

Proceso de casting

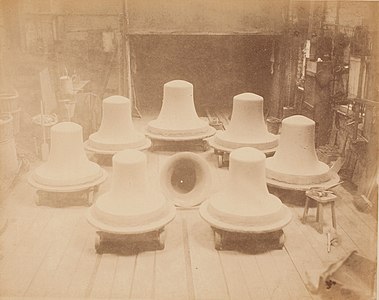

El principio de fundición de campanas se ha mantenido esencialmente igual desde el siglo XII. Las campanas se echan boca abajo, en un molde de dos partes que consta del núcleo y un manto o capa sobre él. Estos se producen con perfiles precisos, por lo que existe un espacio de aire entre ellos que se llena con el metal fundido.

Medición y plantillas

En primer lugar, el perfil de la campana se calcula según las especificaciones exactas para garantizar que se pueda sintonizar correctamente. Se utilizan dos plantillas de madera llamadas "tablas strickle" para dar forma a la arcilla de moldear. Uno coincide con las dimensiones de la campana exterior (llamada caja o cofia); el otro coincide con el de la campana interior (llamado núcleo). Generalmente estos tableros son perfiles de stock que se han desarrollado, empíricamente y por cálculo, para cada tamaño de campana.

Construyendo el molde

Se construye un modelo exacto de la cara interior de la campana sobre una placa base utilizando materiales porosos como coque , piedra o ladrillo . Luego se cubre primero con arena o marga (a veces mezclada con paja y estiércol de caballo) y arcilla para formar un perfil suave. A esto se le da un perfil por medio de la tabla strickle interior. También se la conoce como "campana falsa" y luego se seca con calor suave en un horno. A continuación, se cubre la campana falsa con cera fundida y se aplican figuras e inscripciones , también de cera, encima a mano. La campana falsa está pintada con tres capas de arcilla ignífuga y luego encerrada por un manto de acero . El espacio vacío entre la campana falsa y el manto se rellena con cemento y se deja endurecer antes de levantar el manto. La campana falsa se desprende del núcleo interno para dejar la cera y el cemento. Los restos de la campana falsa se eliminan con un soplete. Luego, el molde se coloca sobre un fuego de coque para derretir la cera restante y evaporar el agua que se haya acumulado.

En lugar de utilizar un manto de acero y cemento, los moldes interior y exterior también se pueden hacer completamente de marga. En ese caso, los moldes generalmente se construyen al revés: primero el molde interno encima de un núcleo de coque, piedra o ladrillo, luego la campana falsa que incluye decoraciones de cera como se indica arriba, y finalmente el molde externo con un anillo de hierro y fibra adicionales ( por ejemplo, cáñamo) refuerzos. En esta etapa , se inserta la grapa de acero , de la que colgará el badajo. Se utilizan agentes separadores para evitar que la campana falsa se pegue demasiado a ambos moldes. Finalmente, después de levantar el molde exterior, la campana falsa se puede destruir y el molde exterior se vuelve a bajar al molde interior, listo para la fundición.

Verter el metal

El molde de campana exterior en la capa o manto se baja sobre el molde interior y se sujetan juntos, dejando un espacio entre ellos, que llenará el metal fundido. El molde completo se encuentra a veces en un pozo de fundición que lo estabiliza y permite un enfriamiento más lento, o en la superficie al aire libre, según las tradiciones de la fundición.

Las materias primas de cobre y estaño se funden en un horno hasta que se vuelven líquidas a una temperatura de aproximadamente 1.100 ° C (2.010 ° F). A menudo se agrega bronce de desecho de campanas viejas, especialmente si la campana que se está fundiendo es un reemplazo de una campana existente, que de hecho se está reciclando.

El metal líquido se desnata para eliminar las impurezas, luego se vierte en el molde, utilizando una cuchara basculante suspendida de una grúa, o bien un sistema de canales de ladrillos construidos en el pozo de fundición, que permite que el metal fluya directamente desde el horno al moldes individuales. A medida que el metal entra en el molde, los orificios en la parte superior del manto aseguran que los gases puedan escapar; de lo contrario, existe el riesgo de que la campana sea porosa y susceptible de agrietarse. La porosidad también puede desarrollarse si el molde está húmedo o no está a la temperatura adecuada, o si el metal cuando se vierte no está lo suficientemente caliente. Se deja enfriar el yeso durante varios días y las campanas grandes pueden tardar más de una semana en enfriarse. Las campanas pequeñas, las de menos de 500 libras (230 kg), se pueden quitar de los moldes al día siguiente.

Enfriamiento

Una vez que la campana y el equipo se han enfriado, el molde, que contiene la campana recién fundida, se levanta del pozo mediante los muñones salientes de la caja de la campana. La placa del núcleo se suelta y el núcleo se rompe. Luego, la campana se extrae cuidadosamente de la caja. En esta etapa, cualquier marga restante adherida a la campana se cepilla y se recorta el destello (exceso de metal), que puede haberse formado debajo del borde de la campana, debido a la contracción del moho en presencia de metal caliente. Esto completa el proceso de fundición.

Afinación

Las campanas se funden con perfiles definidos que se perfeccionaron a principios del siglo XX para garantizar que se puedan afinar armónicamente mediante la eliminación de pequeñas cantidades de metal para ajustar sus armónicos. Para un carillón o un repique inglés de campanas de círculo completo, la nota de golpe de cada campana debe estar de acuerdo con la escala diatónica de las demás, y para producir que los armónicos de cada campana deben estar afinados para armonizar con su nota de golpe. Como la nota de golpe de una campana se ve ligeramente afectada por sus armónicos, este puede ser un proceso iterativo. Se realiza una evaluación inicial para llegar a un paso promedio para la escala, ya que esto depende de las tolerancias de fundición. Debido a este compromiso, las campanas grandes no siempre están afinadas al tono de concierto .

Se dedicó mucha experimentación y pruebas a lo largo de los siglos para determinar la forma exacta que daría como resultado el mejor tono. En los primeros días de la formación de campanas, las campanas se perfilaban utilizando métodos empíricos y el interior de la campana o el borde del labio se desprendía para ajustar la afinación después de ser lanzados. Con la invención de la maquinaria moderna para el trabajo de metales, esto se hizo con mayor precisión utilizando un torno de afinación vertical, que podía eliminar el metal en cualquier posición de la cintura de la campana, permitiendo así la afinación de diferentes armónicos y la introducción confiable de la afinación armónica en la fabricación. proceso.

El metal solo se puede quitar durante el proceso de ajuste; no se puede agregar. Por lo tanto, una campana se lanza con un perfil ligeramente más grueso que el necesario para la afinación armónica. Para afinar la campana, se coloca en un torno de afinación vertical y se retira el metal con una herramienta de corte a medida que gira. El afinador de campana debe ser un diapasón altamente calificado y usado anteriormente para establecer la afinación; esto ahora se hace electrónicamente, pero aún requiere una gran habilidad manual en el uso de la herramienta de corte. Solo así se pueden afinar armónicamente las campanas.

Los armónicos más fuertes de la campana están afinados para estar a intervalos de octava por debajo de la nota nominal, pero otras notas también necesitan ser llevadas a su relación adecuada. En general, cuanto más pequeña es la campana, más alto es el tono , y la frecuencia de la nota de una campana varía con el cuadrado de su espesor e inversamente a su diámetro. El grosor de una campana de iglesia en su parte más gruesa (el "arco de sonido") suele ser una decimotercera parte de su diámetro.

Si la campana se monta como fundida, sin ninguna afinación, se llama "campana de doncella". Las campanas rusas se tratan de esta manera y se moldean para un cierto tono.

Colocando el badajo

El material preferido para el badajo de campana fue el hierro forjado, pero debido a que ya no se puede obtener, ahora se utilizan badajos de madera o hierro fundido. El badajo o lengua se fabrica en un proceso similar al de la campana. Se presta especial atención a lanzar el badajo con el peso adecuado, ya que un badajo demasiado ligero no resaltará los verdaderos tonos de la campana y un badajo pesado podría hacer que la campana se rompa. Se perforan agujeros en la parte superior de la campana y el badajo se une al interior de la campana mediante un eslabón de metal o una correa de cuero. Finalmente se instala la campana en la torre.

Ver también

- Benjamin Hanks (1755–1824), orfebre, fabricante de instrumentos y primer fabricante de cañones de bronce y campanas de iglesia en Estados Unidos.

- Arte Acústico Leamy

Referencias

Literatura citada

- Coleman, Satis Narrona (1928). Campanas, su historia, leyendas, fabricación y usos . Rand, McNally & Company. ISBN 978-1-4047-9112-1 . Consultado el 8 de septiembre de 2012 .

- Johnston, Ron (1986). Tocar campanas: El arte inglés de tocar el cambio . Gran Bretaña: Viking. págs. 40–41 . ISBN 0-670-80176-3 .

- Jennings, Trevor S. (1988). Bellfounding . Princes Risborough, Inglaterra: Shire. ISBN 0-85263-911-2 .

- Milham, Willis Isbister (1945). Cronometradores y cronometradores: incluida la historia, la construcción, el cuidado y la precisión de relojes y relojes . La Compañía Macmillan. págs. 313–318. ISBN 0-7808-0008-7 .

- Starmer, WW (1901). "Campanas y Tonos de Campana" . Actas de la Asociación Musical, 28ª Sesión . Taylor & Francis, Ltd. en nombre de la Royal Musical Association. 28 : 25–44. doi : 10.1093 / jrma / 28.1.25 . JSTOR 765451 .

enlaces externos

- Video explicativo del ajuste de la campana

- Vídeos del lanzamiento, puesta a punto e instalación de la campana olímpica de Londres de 23 toneladas.